工場のCO2削減

事業活動におけるエネルギー・CO2削減

当社グループは、Panasonic GREEN IMPACT実現に向け2030年までに全事業会社で自社拠点におけるCO2排出の実質ゼロ化を社内外に発信※1しCO2実質ゼロの工場づくり※2を推進しています。

この中期は環境行動計画GREEN IMPACT PLAN 2024を策定し、OWN IMPACTのスコープ1,2について、CO2実質ゼロ工場の数を37工場へ拡大し、26万トンのCO2排出削減を目指しています。2021年9月に立ち上げた「CO2実質ゼロ工場推進タスクフォース」ではグループ全体で共通となる施策等の検討や提供によりCO2実質ゼロの工場づくりをさらに加速推進することを目指しており、省エネの取り組みを検討推進する省エネWG、自社拠点における再生可能エネルギーの利活用拡大を検討する再エネ利活用WG、再生可能エネルギーの調達を推進する再エネ調達WG、で構成されています。モノづくり、調達、環境等の関連職能が連携し、関連部門の参画を得ながら全事業会社の取り組みを支援します。今年度はグループ内向けに社内の優秀事例や省エネ、再エネの最新情報を提供するためのCO2実質ゼロ化探求分科会を開催しました。また海外でも地域別に勉強会を開催しています。

その他、当社グループは電機電子業界を挙げての温暖化防止の自主行動計画である経団連カーボンニュートラル行動計画に参画しています。業界が掲げる目標「2030年に向けて、工場と大規模オフィスのエネルギー原単位改善率 年平均1%」の達成を目指し、工場などにおける省エネを着実に進めています。

※1 パナソニックの方向性:「環境」と「事業でのお役立ち」でトップランナーに

※2 当社グループが取り組むCO2実質ゼロの工場づくりとは、従来から継続する省エネ活動(例えば照明のLED化)や、FEMS(Factory Energy Management System)などの先進的省エネ技術、生産性向上、革新的モノづくりなどを推進するとともに、太陽光発電システムや蓄エネルギー機器、水素燃料電池などにより再⽣可能エネルギーの利活用の推進、100%再生可能エネルギー由来の電力や環境価値(電力証書およびCO2クレジット)の調達、などの取り組みを組み合わせることにより、事業活動におけるCO2排出を実質ゼロとする工場等をグローバルすべてで実現することです。当社グループは2030年までに全事業会社で自社拠点におけるCO2排出の実質ゼロ化を社内外に発信し本取り組みを進めています。

CO2実質ゼロ工場の拡大

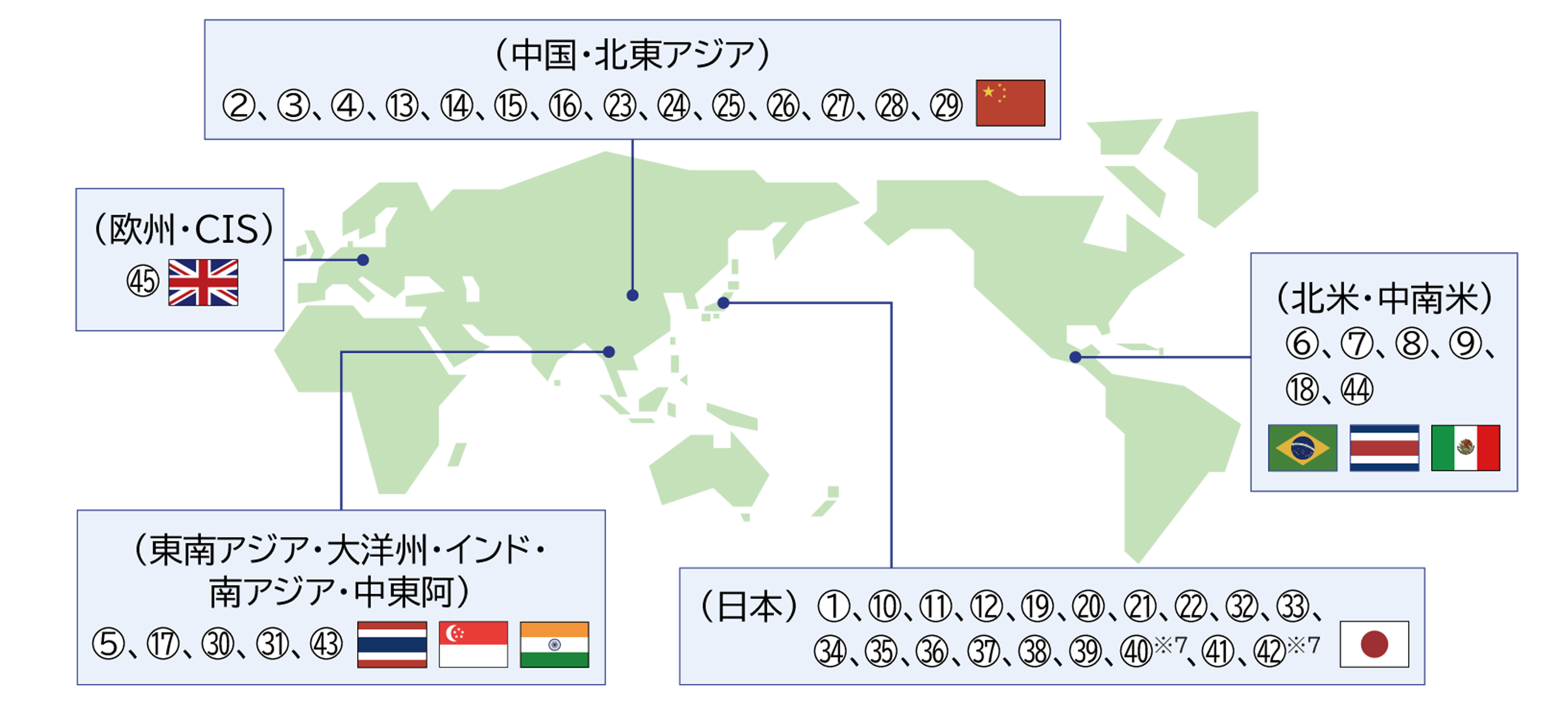

当社グループでは2018年度にグループ初となるCO2実質ゼロ工場を実現して以降、2021年度までに5地域※39工場でCO2実質ゼロ工場を実現しました。以降は拡大フェーズに入り、2022年度は31工場、2023年度は44工場、2024年度は日本:19、中国・北東アジア:14、東南アジア・大洋州・インド・南アジア・中東阿:5、北米・中南米:6、欧州・CIS:1の計45工場※4でCO2実質ゼロを達成、GIP2024の目標である「CO2実質ゼロ工場数 37工場」を上回りました。

(2024年12 月に連結対象外となったパナソニック オートモーティブシステムズ(株) で2023 年度に達成した12 工場を除く)パナソニック エナジー(株)二色の浜工場では、環境と調和したモノづくりを目指して、太陽光パネルを屋上全面に設置するなど、再生可能エネルギーを最大限活用し、稼働開始した2023年度からCO2排出実質ゼロを達成しています※5。太陽光発電(2MWクラス)の導入に際しては、工場内の変電所の大幅な改造工事を伴わない導入方法を新たに考案し、工事費の大幅な削減および工期の大幅な短縮を実現しました※6。今後は純水素燃料電池や蓄電システムを導入し、工場全体のエネルギーマネジメントを図ることで、効率的でクリーンなモノづくりをさらに加速していきます。

パナソニック エナジー 二色の浜工場

太陽光発電システム

パナソニック エナジー(株)工場での環境取り組みはこちら

CO2実質ゼロ工場グローバルマップ

※3 日本、中国・北東アジア、東南アジア・大洋州・インド・南アジア・中東阿、北米・中南米、欧州・CISの5地域

※4 ★現時点では45工場がCO2実質ゼロ工場を実現しています。

~2021年度:①パナソニック エコテクノロジーセンター(株)、②パナソニック エナジー無錫(有)、③パナソニック エナジー蘇州(有)、④パナソニック マニュファクチャリング北京(有)、⑤パナソニック エナジータイ(株)、⑥⑦⑧パナソニック ブラジル(有)(サンジョセ、マナウス、エストレマの3工場)、⑨パナソニック セントロアメリカーナ(株)

2022年度:⑩パナソニック エナジー(株)洲本工場、⑪パナソニック エナジー東浦(株)、⑫パナソニック エナジー南淡(株)、⑬パナソニック エレクトロニックデバイス江門(有)、⑭パナソニック デバイス天津(有)、⑮パナソニック デバイスマテリアル広州(有)、⑯パナソニック デバイスSUNX蘇州(有)、⑰パナソニック エナジー インド(株)、⑱パナソニック エナジー メキシコ(株)

2023年度:⑲パナソニック インダストリー(株)本宮、⑳パナソニック エナジー(株)住之江工場、㉑パナソニック エナジー(株)徳島工場、㉒パナソニック エナジー(株)二色の浜工場、㉓パナソニック モータ珠海(有)、㉔パナソニック モータ杭州(有)、㉕パナソニック デバイス タイコー深圳(有)、㉖パナソニック デバイス青島(有)、㉗パナソニック マニュファクチャリング厦門(有)、㉘パナソニック デバイスマテリアル蘇州(有)、㉙パナソニック デバイスマテリアル上海(有)、㉚パナソニック デバイス シンガポール(株)、㉛パナソニック カーボン インド(株)

2024年度:㉜パナソニック(株)エレクトリックワークス社 新潟工場、㉝パナソニック(株) エレクトリックワークス社 津工場、㉞パナソニック ソーラーアモルトン(株)、㉟パナソニック エレクトリックワークス電材三重(株) 本社工場、㊱パナソニック エレクトリックワークス電材三重(株) あのつ台工場、㊲パナソニック ライティングデバイス久美浜(株)、㊳パナソニック スイッチギアシステムズ(株)、㊴パナソニック エナジー(株) 和歌山工場、㊵パナソニック エナジー(株) 守口工場、㊶パナソニック エナジー貝塚(株)、㊷Panasonic XC KADOMA、㊸パナソニック マニュファクチャリング タイ(株)、㊹パナソニック デバイス メキシコ(株)、㊺パナソニック マニュファクチャリングイギリス(株)

※5 プレスリリース(2023 年11月20日)

https://news.panasonic.com/jp/press/jn231120-1

※6 プレスリリース(2024 年2月1日)

https://news.panasonic.com/jp/topics/205544

※7 非製造拠点

再生可能エネルギー利用拡大

当社グループは再生可能エネルギーの利用拡大に向け、再生可能エネルギーの自社拠点導入と外部調達の推進に取り組んでいます。

2024年度の自社拠点における再生可能エネルギー導入量※8は101GWhとなりました。

再生可能エネルギーの自社拠点導入に関しては、地域ごとの特性に応じてグローバルで推進しており、特に太陽光発電については太陽光発電システムを導入可能な拠点へ積極導入を進めています。

パナソニック(株) 空質空調社は、マレーシアにあるパナソニックAP エアコンマレーシア(株)(以下、PAPAMY)の工場に、発電容量5.2MW規模の太陽光発電システムを導入しました。この規模は、パナソニックグループ内で最大級であり、年間の発電量は約5,900MWh、CO2排出量は年間約3,912トンの削減が見込まれています。この取り組みにより、PAPAMY のエアコン工場およびオフィスを含む全体の電力使用量の約20%を再生可能エネルギーで賄うことが可能になります※9。

※8 太陽光、風力などが対象。ヒートポンプ含まず

※9 プレスリリース(2024年12月6日)

https://news.panasonic.com/jp/press/jn241206-1

パナソニックAPエアコンマレーシア(株)

太陽光発電システム

パナソニック コネクト(株)は、環境に配慮した持続可能なエネルギー利用の取り組みとして、オンサイトPPA(Power Purchase Agreement)モデルによる太陽光発電設備を、モバイルソリューションズ事業部の神戸工場に導入しました。オンサイトPPA太陽光発電の導入は、海外事業所を除き、パナソニック コネクトとして初の取り組みとなります。この設備の稼働による年間発電量は約81.1万 kWh、年間のCO2排出量は約400トンの削減が見込まれています。これにより、神戸工場で使用する電力の約15%を再生可能エネルギーに置き換えることが可能となります※10。

※10 プレスリリース(2024年3月28日)

https://news.panasonic.com/jp/topics/205628

パナソニック コネクト(株) 神戸工場

太陽光発電システム

シンガポールにおける太陽光発電システムの導入

シンガポールでは、2016年9月にパナソニック ファクトリーソリューションズ アジアパシフィック社(PFSAP)の工場に発電容量1.0MWの太陽光発電システムを導入しました。3棟の工場建屋の屋上に、パナソニック製の太陽電池モジュールHIT®を計3,476枚設置し、これによりピーク出力時には電力総需要の約20%をまかなうことが可能となりました。パナソニック製HIT®は、業界トップレベルの高効率で、限られた屋上スペースでもより多くのエネルギーを生み出すことができます。また、高温の環境下においても高い発電性能を維持することができるため、熱帯性気候の地域により適しています。本製品は、マレーシア ケダ州のクリム ハイテクパーク工業団地にあるパナソニック エナジー マレーシア株式会社で製造されています。

この太陽光発電システムの導入は、東南アジア最大のクリーンエネルギー供給会社の一つであるサンシープ社とのリース契約によるものです。シンガポールにおいては、2015年10月にもパナソニック アプライアンス 冷機デバイス シンガポール社(PAPRDSG)の工場へサンシープ社とのリース契約により発電容量2.4MWの太陽光発電システムを導入しており、PFSAPの工場への導入は、サンシープ社のリース契約を活用した当社の2つ目の事例となりました。

再生可能エネルギーの外部調達もグローバルで推進しています。日本において、自社拠点は電力の使用者であると同時に小売電気事業者(登録番号A0136)でもあり、2005年より自社拠点工場やオフィスへの電力供給を行ってきました。再生可能エネルギーに関しても、これまで培ってきた電力調達・電力取引のノウハウや経験を活かし、風力等に由来する100%再生可能エネルギー電力、および非化石証書等や化石燃料由来CO2排出をオフセットするクレジット等の環境価値の調達を行っています。この取り組みは、日本のみならず中国や東南アジア地域のCO2実質ゼロ工場実現にも貢献しました。加えて、2021年度に開発を決定した自社拠点専用太陽光発電所(約18,000kW)について、2023年2月、パナソニック エナジー(株)向けに稼働を開始しております。2023年度は、パナソニック オートモーティブシステムズ(株)、パナソニック インダストリー(株)向けに、約11,500kW規模の発電所が稼働を開始しました。続く2024年度には、さらに約18,000kW規模の発電所が稼働し、パナソニック(株)くらしアプライアンス社への電力供給も新たにスタートしています。また同年度には、パナソニック エナジー(株)およびパナソニック インダストリー(株)向けに、陸上風力発電所からの電力調達も本格的に始まりました。このように当社グループは新たな再生可能エネルギー電源の普及拡大にも貢献していきます。また、2020年度からは、再生可能エネルギー実質100%の電力提供を当社グループ日本国内従業員向けに開始しています。

その他、パナソニック エナジー(株)再生可能エネルギー導入取り組みはこちら

パナソニックグループ向け 陸上風力発電所

当社グループは2019年8月、事業活動で使用する電力を100%再生可能エネルギーにすることを目指す国際的なイニシアチブ「RE100」に加盟しました※11。2050年までにグローバルで使用する電力のすべてを100%再生可能エネルギーへ切り替えることを目指しており、2024年度の進捗率は32.5%です。

※ 11 プレスリリース(2019年8月30日)

パナソニックが「RE100」に加盟 100%再生可能エネルギーによる事業運営を目指す

エネルギー・CO2削減に向けた取り組み

エネルギー・CO2削減を確実に実行するためには、工場の各施設のエネルギー使用状況や対策による削減効果の見える化が重要です。これまでグローバル全製造拠点において4万点以上の計測装置やファクトリーエネルギーマネジメントシステム(FEMS)を導入し、エネルギー使用状況の見える化や分析を行うメタゲジ※12を推進しています。下記のWebサイトには、工場省エネ支援サービスの具体事例を掲載しています。

パナソニック(株)は滋賀県草津拠点で、水素を活用したエネルギーソリューション(Panasonic HX)※13の実証実験を行っています。そして、英国にあるパナソニック マニュファクチャリングイギリス(PMUK)では、純水素型燃料電池と太陽電池を活用した自家発電により、事業活動で消費するエネルギーを100%再生可能エネルギーで賄うための電力需給運用の実証を、2025年に開始する予定です※14。PMUKでの実証には、既設の太陽電池(372kW)に加え、5kWタイプの純水素型燃料電池21台(合計出力:105kW)、蓄電池(1MWh)の設備を新たに導入し、英国カーディフでの気象変化や電力事情に応じた電力需給運用を検証し、電子レンジ工場に必要な電力を100%再生可能エネルギーで供給する運用を目指します。純水素型燃料電池を活用することで、設置スペースの削減や安定電源の確保だけでなく、水素発電時に発生する熱を暖房・給湯に利用するなど、さらなるエネルギー効率の向上も図っていきます。PMUKでのエネルギーソリューションの実証を通じ、地域特性に最適なソリューションを開発するとともに、水素事業に関連する現地パートナー企業やビジネス顧客との関係構築に取り組みます。

PMUK エネルギーソリューション

※12 当社グループの造語で、メータやゲージなどの計測器を導入してエネルギー使用量を見える化し、測定可能な削減対策を実行すること

※13 Panasonic HX

https://re100-gx.panasonic.com/jp/

※14 プレスリリース(2024年12月3日)

https://news.panasonic.com/jp/press/jn241203-2

中国における純水素型燃料電池の実証実験

2022年2月から、中国にあるパナソニック エナジー無錫(PECW)で、電気と熱を供給する純水素型燃料電池の実証実験を開始しました。PECWは、省エネの推進、太陽光パネルの導入、再生可能エネルギーの調達によって、2021年度にCO2排出量実質ゼロを達成しています。今回実証実験を行う純水素型燃料電池は、発電効率が高い5kWモデルを6台連結する30kWの小規模発電からはじめ、中長期的には300kWの中規模、1MWの大規模商用化を目指しています。純水素型燃料電池システムは、電気と熱を供給することができ、夏場は臭化リチウム冷凍機へ温水を供給して冷熱を作り、冷房に活用することもできます。今回の実証試験は、再生可能エネルギーの調達に頼ることなく、省エネ、創エネを通じたゼロ化に向けた取り組みとなります。

生産工法の変更によるCO2排出量の削減

パナソニック(株)彦根工場では、シェーバーの刃の生産工法の変更によるCO2排出量の削減を実現しています。外刃は深剃りを実現するために、2種類の厚みで構成された複雑で高精度な形状をしており、従来はステンレス板をプレス加工後、熱を加えて曲げていました。加熱せずに曲げると、キズ、割れ、バラつきが発生するため、常温で曲げる取り組みは難しいチャレンジでしたが、これまでの技術や経験の蓄積と、2年近くの曲げ加工条件の開発により、常温での曲げ加工を実現しました。これにより、加熱電力の削減を達成するとともに、刃の製造工程の1工程削減につながり、製造時間も短縮されました。

パナソニックグループは、今後も環境負荷の小さいエネルギーや工法を積極的に開発・採用し、Panasonic GREEN IMPACTの実現を加速していきます。

各工場の取り組み

2024年度にCO2実質ゼロを達成した、EV車で使用するリチウムイオン電池(LIB)を生産するパナソニック エナジー貝塚(株)は、Panasonic GREEN IMPACTの実現に向けたCO2排出量の削減と近年のEV車向けの需要の高まりに対応する生産性向上の両立に部門横断で取り組んでいます。原動設備などの管理を行う施設管理部のメンバーが中心となり、パナソニック エナジー(株)住之江工場、和歌山工場、貝塚工場の3拠点で合同発足した「カーボンニュートラル推進委員会」には、工場技術・製造技術のプロフェッショナルも参画し、「エネルギーミニマム生産推進活動」を推進してきました。具体的には、生産効率の向上によるエネルギー原単位の削減として、極板製造工程の生産効率向上のネックであった電極材料塗布工程において、科学的手法を用いて効果的な乾燥条件を確立し、塗布速度の増速を実現しました。この工法は、LIBの一大生産拠点であるアメリカなど国外の工場へも適用可能であり、2025年度より他拠点への展開を予定しています。また、工程の無駄の削除として、検査工程における充放電装置の運用方法の見直しによる待機電力の削減を実現しました。さらに、工場敷地内外での再生可能エネルギー率の向上として、工場敷地内への太陽光発電設備の導入を進めるとともに、オフサイトPPAを活用した工場外の太陽光発電電力の購入も開始し、2024年度からはオフサイトPPAを活用した風力発電電力の購入も開始しました。

中国地域省エネ支援活動

中国ではカーボンピークアウト・カーボンニュートラルの長期国家方針が発表され、CO2排出削減をより一層重視しています。中国国内に多くの事業場を有する当社グループは、地域全体の効率的な省エネ活動の実現を目指し、2022年度から3年間の中国地域省エネ支援活動を本格的に推進しています。

2024年度には、モデル拠点において社内外の専門家と連携した省エネ診断を実施し、CO2削減につなげるとともに、地域における省エネ支援の自走化に向けた人材育成も強化しています。また、省エネ診断などを通じて得られたベストプラクティスを積極的に発信し、設備メーカーと事業場の連携を促進するスキームを提供することで、技術課題の解決を図り、各事業場での省エネ活動への活用を徹底しています。さらに、省エネインフラの整備(ポータブル測定機器の配置、省エネ分析ツールの提供など)を進めることで、省エネの取り組みの見える化と効率化を推進しています。引き続き、CO2実質ゼロ工場の実現に向け、ハイスピードかつ低コストで省エネ取り組みを推進し、中国地域における省エネレベルの向上を図っていきます。

中国地域 省エネ診断活動

2024年度の実績

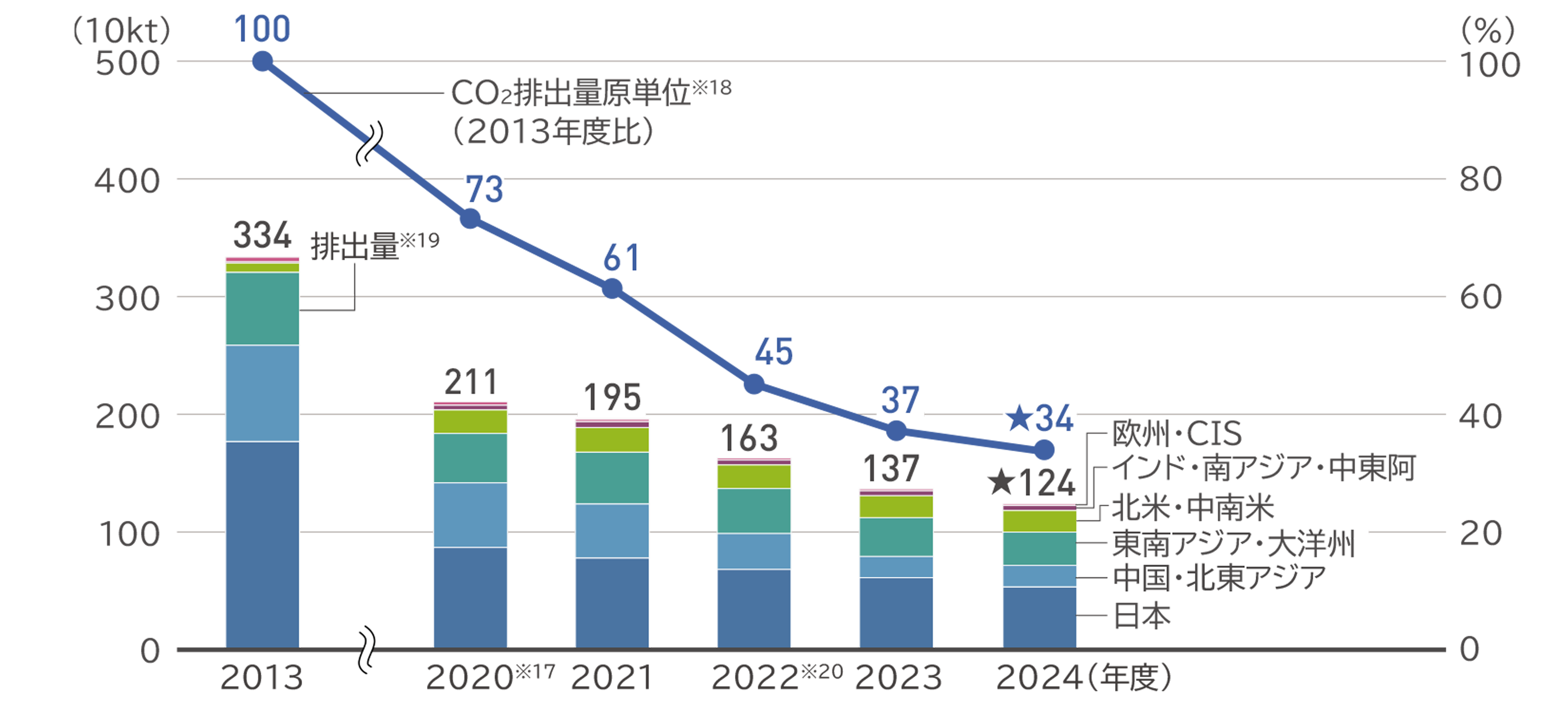

2024年度の事業活動で使うエネルギー量は4.5TWh※15となり、CO2排出量は1.24Mtでした。

2024年度のエネルギー・CO2削減取り組みへの投資額は32億円※16でした。

※15 2020年度より事業活動で使うエネルギー量の単位をTJからTWhに変更。電力はkWh、燃料は熱量を電力量単位である3.6MJ/kWhで換算し合算

※16 エネルギー・CO2削減に関する投資はすべて含む。ただし差額集計あるいは按分集計を行っていない

※17 2020年度以降パナソニック エナジーノースアメリカ(株)を含む

事業活動におけるCO2排出量(地域別)と原単位

※18 CO2排出量を、グループ全社の売上高で除して算出した「CO2原単位」の2013年度対比の改善率を算出

※19 燃料関係は環境省温室効果ガス排出量算定・報告マニュアルの係数に基づく。各年度の各国の購入電力の係数は、International Energy Agency (IEA) の発行する「CO2 emissions from fuel combustion」の係数を元に当社グループで設定。引用bookは、2013年度: book2017、2017〜2020年度: book2019、2021年度: IEA Emissions factors 2021、2022年度: IEA Emissions factors 2022、2023年度: IEA Emissions factors 2023、2024年度: IEA Emissions factors 2024。なお、2024年度の日本国内の購入電力の係数については、環境省温室効果ガス排出量算定・報告マニュアルの電気事業者別排出係数に基づく。

※20 2022年度以降非製造事業場を含む

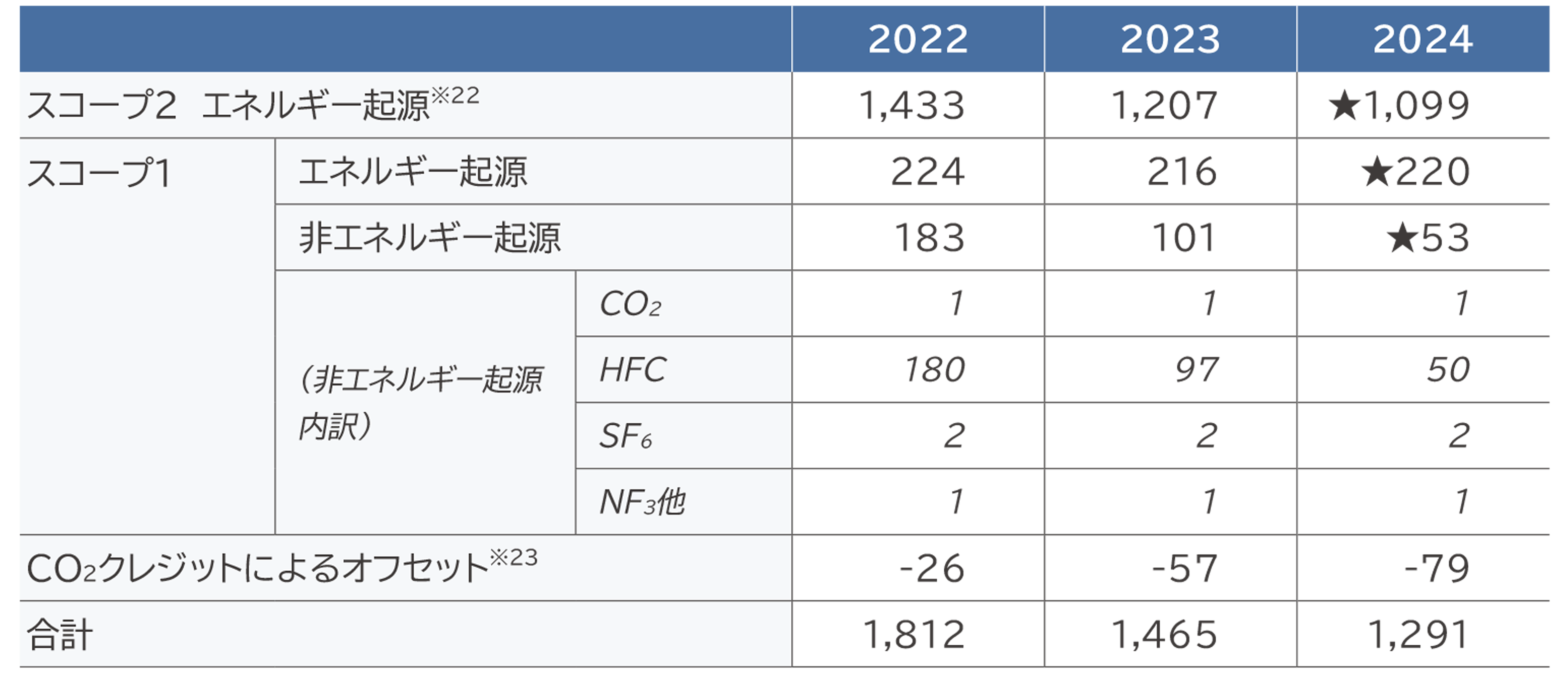

事業活動における温室効果ガス排出量(CO2換算)の内訳(種類別)※21

[単位kt]

※21 エネルギー起源CO2以外の温室効果ガス排出量には、Hussmann Parent 社およびその連結子会社の実績、パナソニック エナジーノースアメリカ(株)の実績、非製造拠点の実績を含まず

※22 電力証書として、非化石証書(NFC)やInternational RECs (I-REC) および Green Electricity Certificate (GEC)などを利用しています。

※23 CO2クレジットとして、J-クレジットおよびVerified Carbon Standard (VCS)、Clean Development Mechanism (CDM)の各認証制度に基づくCO2クレジットを利用しています。