循環型モノづくりの進化

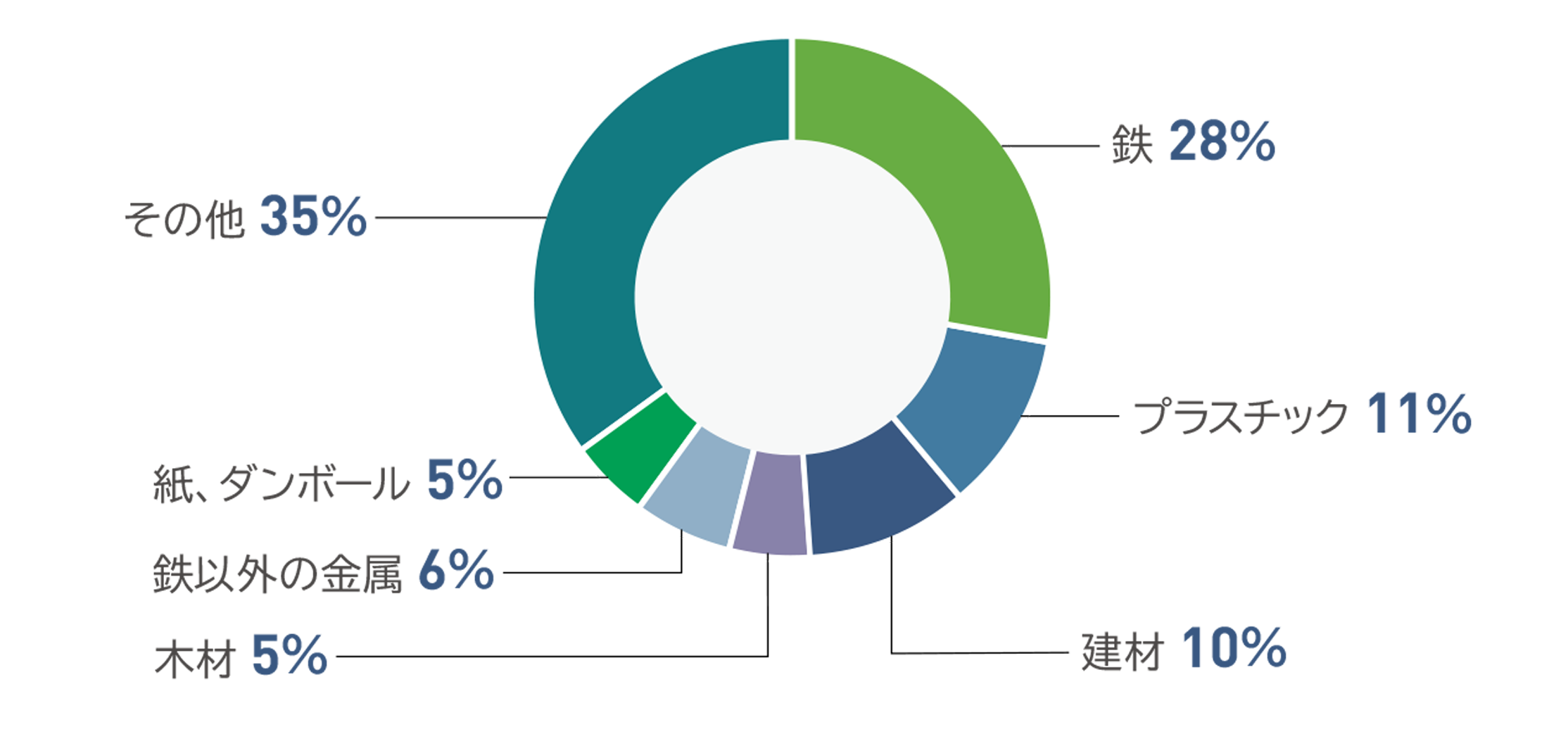

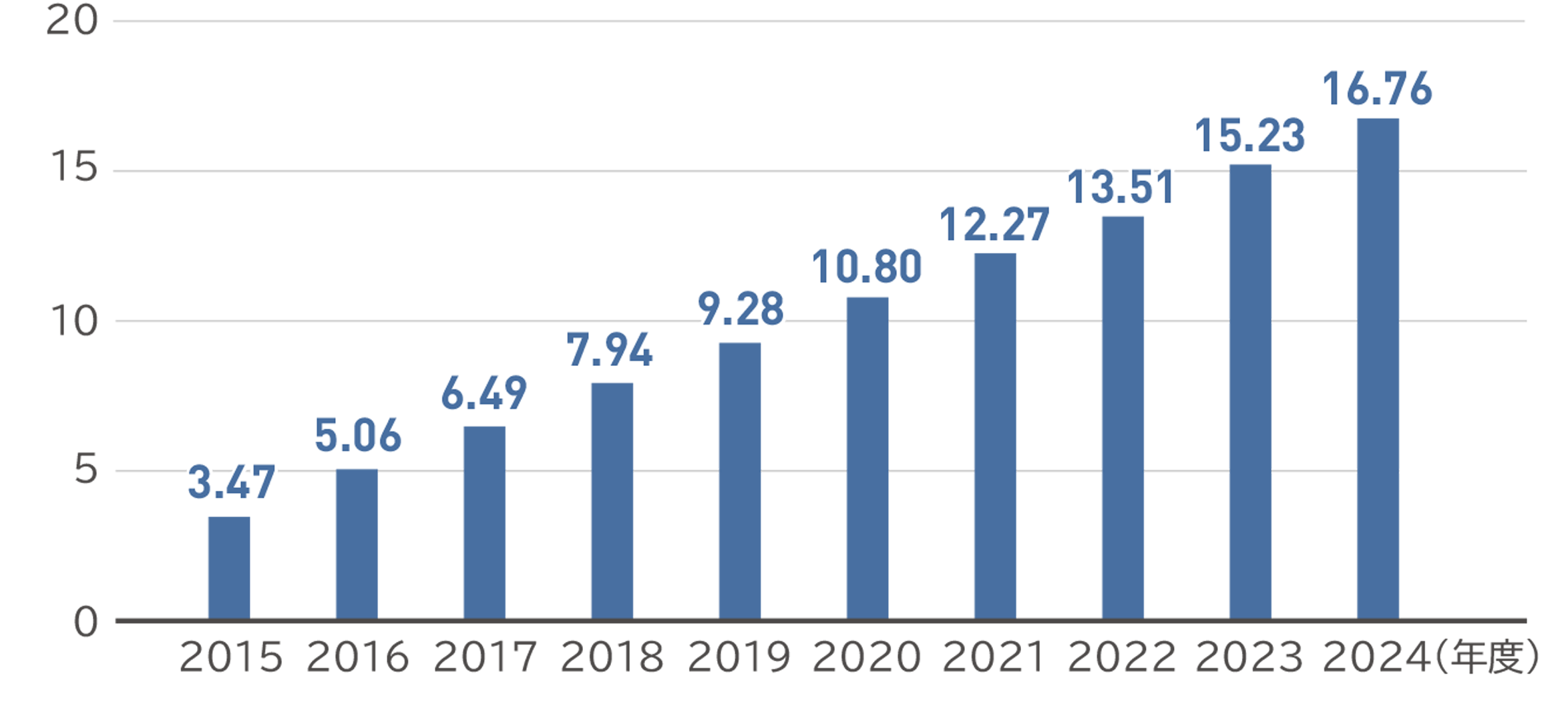

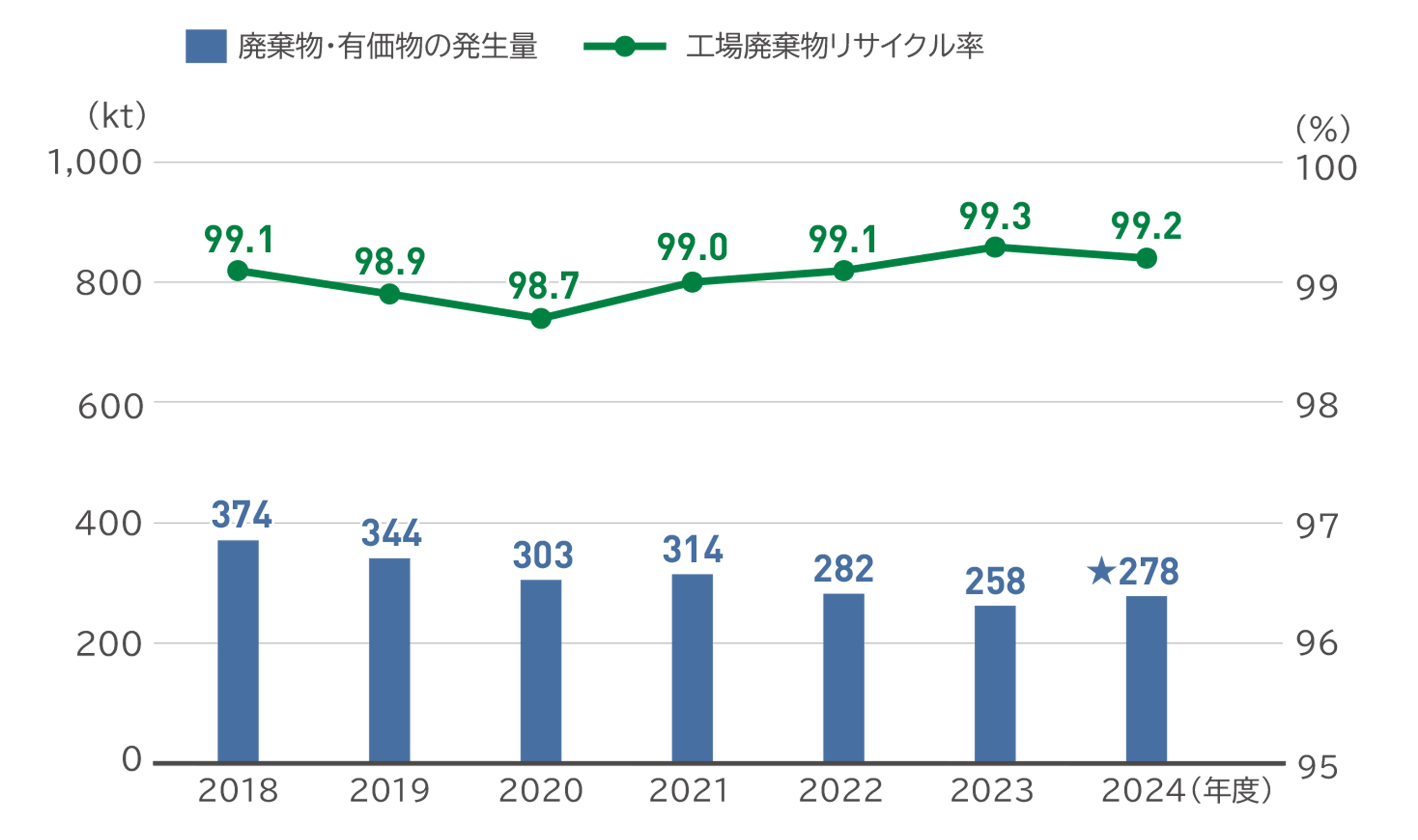

当社グループの事業は、家電製品や電子部品・電池等の部品から住宅、および、B2Bソリューションなど、幅広い分野におよぶため、鉄(投入資源全体の28%)、プラスチック(11%)など、多種の資源を活用しています。循環型モノづくりにおいては、投入資源の削減をこれまで以上に進めるとともに、再生資源の活用拡大についても、資源の種類ごとに、その特性にあわせた循環の仕組みづくりに取り組んでいます。さらに当社グループは、グループ全体の資源別投入量を把握することで、再生資源活用への課題を明確化しています。例えば再生樹脂の場合、活用する部材に求められる特性への対応、供給量の安定的確保、製造側での使いこなす工夫、リサイクル技術開発などの課題に取り組むことで、2024年度は1.5万トンの再生樹脂を製品に活用、2022年度からの累計は4.5万トンとなりました。ただし、上記の取り組みが計画どおりには進まず、GIP2024の目標を達成することはできませんでした。今後は、こうした課題への対応を加速させ、再生樹脂の使用促進に向けて着実に取り組んでいきます。さらに、環境負荷のより小さい植物由来樹脂等の材料の開発や製品への適用を進めていきます。また、工場廃棄物リサイクル率※1においては、従来から日本や諸外国では、それぞれリサイクル基盤の差に応じた目標設定をしてきましたが、ゼロエミッション活動が重要であるとの認識に立ち、2010年度以降の目標設定をグローバルで統一し、全グループにおける廃棄物リサイクルの高位平準化を図っています。工場廃棄物リサイクル率は、2024年度99%以上の目標に対して、2024年度実績は99.2%となり、目標を達成しました。今後も継続して、ゼロエミッションに向けた取り組みを実施していきます。

※1 工場廃棄物リサイクル率=再資源化量÷(再資源化量+最終処分量)

2024年度投入資源の内訳(種類別)

再生樹脂利用実績の推移(2015年度からの累計)

(万トン)

投入資源の削減

投入資源を最小化するためには、製品質量を削減することが大切です。当社グループは製品環境アセスメントを通じて、軽量化・減容化、部品点数の削減など、商品の企画設計段階から省資源化を進めてきました。また製品ライフサイクルで投入資源の削減を進めるという視点から、部品リユース、長期使用性向上、電池の取り外し容易化、回収・再資源化時に必要な表示などの取り組みも同時に行っています。

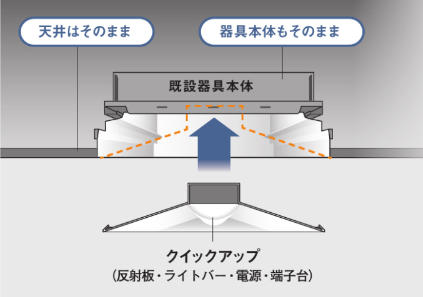

システム天井用照明器具リニューアル専用リメイクユニット クイックアップ

反射板に端子台が搭載された構造なので、埋込型、システム天井型の既設の本体を活かし、蛍光灯照明器具から直管LEDやiDシリーズの照明器具にリニューアルすることができます。既設蛍光灯照明器具の本体を活用するため、LED照明器具へのリニューアルを短工期で対応でき、また省廃材となり環境負荷を低減できます。

ドライヤー

2022年9月より販売を開始した、ヘアードライヤーナノケアEH-NA0Jは高浸透ナノイーを搭載し、毛先までうるおいを与えるナノケアの進化形態です※2。

またコンパクト&軽量を実現した新デザインは、2021年度発売のEH-NA0Gと体積を比較すると約27%減となっているとともに、国内ナノケア史上最大風量として乾燥性能を高めることで使用エネルギーを低下しており、省資源かつ環境負荷の低減により、持続可能なくらし・社会の実現に貢献しています。更に、高浸透ナノイーは水分発生量が従来ナノイー比約18倍となっており、毛髪水分増加量を1.9倍へ高め、髪や地肌にうるおいを与えます。さらに、2025年9月より販売を開始する後継機種EH-NA0Kでは全4色ともに植物由来の塗料「バイオマスペイント」を用いて、石油資源消費量を削減しています※3。

ラムダッシュ パームイン

2023年9月1日に発売した「ラムダッシュ パームイン」ES-PV6Aは従来のラムダッシュPRO5枚刃ES-LV9Wと比較して体積比約70%の手のひらサイズに5枚刃テクノロジーを凝縮し、指先で肌状態を感じながらなでるように剃る新体験のシェーバーです※4。また海水から抽出したミネラル成分から生まれたイノベーティブ複合材「NAGORI®」を採用し、プラスチック使用量を約40%削減するとともに、陶器のような手触りを実現しました。さらにUSB-C充電対応とキャリングケース付属により、自宅はもちろん、オフィスや出張、旅行などさまざまなシーンで使用できます。

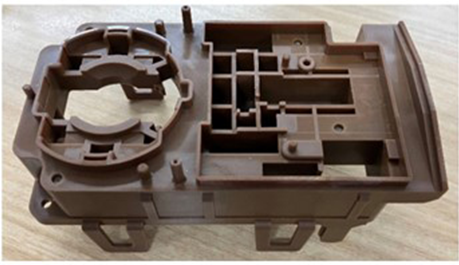

リサイクルしやすい設計の事例

リサイクルをより効率的に行うために、業界のガイドラインに沿って、分解・分別が容易になる設計に取り組んでいます。たとえば、製品がより分解しやすくなるよう、溶接やカシメ構造など分解しにくい固定方法をなるべく廃止することや、ねじの使用本数を削減するなどしています。また、より分別がしやすくなるよう樹脂部品の材質表示なども行っています。

循環資源の活用

当社グループでは「商品から商品へ」をコンセプトに、使い終わった商品から取り出した資源を活用する取り組みの拡大を進めています。樹脂では、使用済み家電製品(冷蔵庫・エアコン・洗濯機・テレビ)から取り出した樹脂の自グループ製品への再利用を進めています。また鉄でも、使用済み家電製品から取り出した鉄スクラップの自グループ製品への再利用を2013年より始めています。

また、「商品から商品へ」の事例として、「電池から電池」へのリサイクルの実現を目指していきます。イオンリテール株式会社様のご協力のもと、店舗に使用済み乾電池回収ボックスを設置し、イオンリテール様の店舗で販売した使用済み乾電池を回収します。回収した乾電池は東京製鐵株式会社様の岡山工場を通じて鉄鋼材料等の新たな素材としてリサイクルするとともに、乾電池部材へのリサイクルを目指した研究開発に活用します。本取り組みを通して、使用済み乾電池の効率的な回収・再生のプロセスを研究し、確立するとともに、「電池から電池」へのリサイクルの実現を目指していきます※5。

また、「電池から電池」へのリサイクルは、車載用リチウムイオン電池でも行われています。当社グループは、米国の電池リサイクル企業であるレッドウッド・マテリアルズ社(株)様と2019年よりパートナーシップ関係にあり、2022年には車載用リチウムイオン電池のリサイクル正極材および銅箔についての売買契約を締結しました※6。当社グループの廃電池や工程廃材をレッドウッド・マテリアルズ社(株)様において、正極材へリサイクルし、電池に用いるための研究開発を進めています。リサイクル材料を用いた電池を生産することで資源採掘時のCO2を削減し、循環型のモノづくりを推進していきます。

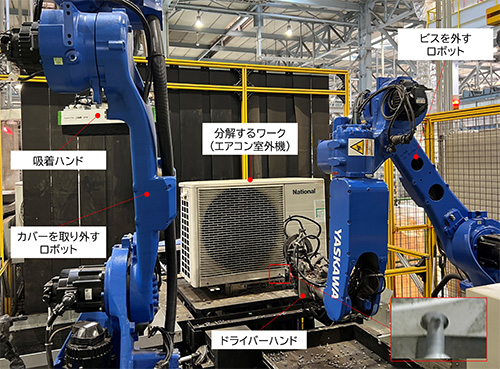

さらに、使い終わった商品から資源を取り出す際の効率化や自動化に対する開発も行っています。パナソニック エコテクノロジー関東株式会社および三菱マテリアル株式会社様と協力し、エアコンの分解工程において、室外機をロボットで分解する「エアコン外装自動分解設備」と分解に必要な情報を蓄積する「分解データベース」による「エアコン室外機外装自動分解システム」を開発しました※7。さらに、パナソニック プロダクションエンジニアリング株式会社、および平林金属株式会社様の協力のもと、使用済み家電製品の解体作業のさらなる効率化を目指し、エアコン室外機に焦点を当てた「廃家電自動解体システム」を開発しました。家電製品のリサイクルにおいて、投入から部品ごとの解体まで一貫処理可能なシステムとして、業界初となります※8。こうした取り組みに加えて、設計段階で分解容易性や組み立て容易性を簡単に評価し、修理やメンテナンス性能を高めることにより長く製品を使えるようにする「Design for CE」※9(CE:Circular Economy)の取り組みも進めています。

再生樹脂の使用拡大

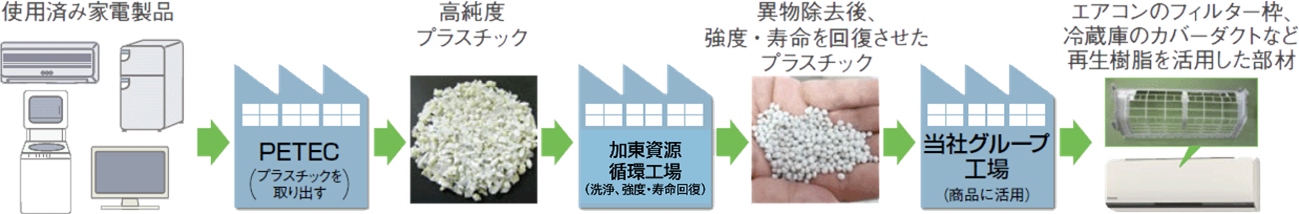

当社グループでは、回収された廃家電から、鉄や銅、アルミなどの金属だけでなく樹脂も有効に活用すべく、当社グループの家電リサイクル工場であるパナソニック エコテクノロジーセンター(株)(PETEC)とパナソニック(株)くらしアプライアンス社加東資源循環工場が連携して、樹脂循環の取り組みを推進しています。

樹脂循環取り組みの流れ

PETECでは、廃家電のシュレッダーダストから、用途や物性の異なる主要3種類の樹脂、ポリプロピレン(PP)、アクリロニトリルブタジエンスチレン(ABS)、ポリスチレン(PS)を、当社グループ独自の近赤外線識別技術などを用いて純度95%以上の高精度で選別します。

PETECで選別・回収された単一の樹脂は、近隣に立地しているくらしアプライアンス社加東資源循環工場へ持ち込まれ、さらなる高純度化と物性回復が行われ再生樹脂となります。加東資源循環工場は、家電等を生産・販売する当社グループにおける再生樹脂の活用促進のための製造・開発実証拠点であり、性能を高める技術の開発など、再生樹脂の利用拡大に貢献しています。一般的に樹脂は強度や寿命が経時劣化するため、再生して様々な製品の部位・部材へ適用させるためには、物性を回復させる必要があります。製品に要求される物性は樹脂により異なりますので、当社グループ独自の酸化防止剤の添加や、再生樹脂と新しい樹脂材料の調合など、リサイクルPP・PS・ABSそれぞれの特性を見極め、樹脂部品に適した処方の使いこなし技術を確立しています。今後、さらに当社グループで再生樹脂使用量を拡大するために、加東資源循環工場でこれまで培ってきた再生樹脂の開発、品質評価技術を基盤として、再生樹脂供給メーカーの開拓を図っていきます。

新規循環資源の開発・展開

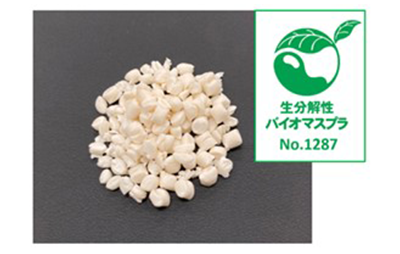

セルロースファイバーは、紙の原料や木材の切れ端など、天然資源を原料とする素材であり、環境負荷の少ない資源として注目されています。当社グループは2015年度より、石油由来樹脂の使用量削減に向けた研究開発を開始し、2018年度には植物由来のセルロースファイバーを高濃度で樹脂に複合することで、石油由来プラスチックの使用量を削減しつつ、加工の自由度にも優れた成形材料の開発に成功しました。その後、セルロースファイバーの高濃度化をさらに進め、これらの成型材料を「kinari(キナリ)」と名付けてブランド化。2022年には、セルロースファイバーを55%以上含有する「kinari55-PP」の量産販売を開始し※10、2024年には含有率70%の「kinari70-PP」の量産販売にも着手しました※11。さらに、サトウキビの搾りかす(廃糖蜜)から製造されるバイオポリエチレン(バイオマス度90%以上)とセルロースファイバーを組み合わせ、バイオマス度90%以上を実現した「kinari90」のサンプル販売を2024年に開始しています※12。

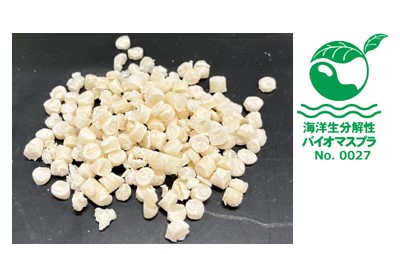

成形材料の完全生分解化に向けて、当社では生分解性樹脂にセルロースファイバーを混ぜ込む取り組みも進めてきました。2022年度には、植物由来樹脂(ポリ乳酸など)をベースに、土壌で完全に分解される成形材料の開発に成功しました※13※14。さらに、自然界への流出時における環境汚染リスクのさらなる低減を目指し、分解が困難とされる海洋環境での生分解にも対応すべく、混練技術や成形技術を改良。セルロースファイバーを混ぜ込んだ樹脂を海洋生分解性樹脂に置き換えることで、海洋でも完全に分解されるうえ、耐久性用途に使用されるポリプロピレンと同等の強度を持つ、バイオマス度100%のセルロースファイバー成形材料の開発に、2024年度に成功しました※15。これらの生分解性材料は、従来の「kinari」シリーズ同様、着色自由性の高い白色の樹脂ペレット化にも成功しており、高いデザイン性を実現しています。開発した成形材料は、日本バイオプラスチック協会が認証する「完全生分解性バイオマスプラ」および「海洋生分解性バイオマスプラ」マークを取得しています。

また、石油由来樹脂の代替材料として「kinari」の適用範囲を広げるため、セルロースファイバー成形材料の高強度化にも取り組んでいます。エンジニアリングプラスチックとの複合化技術を開発し、PBT-GF30%(ポリブチレンテレフタラートにグラスファイバー30%含有した材料)と同等の強度を、80℃の温度条件下で実現した比重の小さいセルロースファイバー成形材料の開発に成功しています※16。

「kinari」の原料となるセルロースファイバーはバージン材だけではなく、これまでは捨てられていた素材を原料として用いる取り組みとして、間伐材、廃木材、麻・木綿布、変わったところではコーヒーかすや茶かすを用いた成形材料を開発しており、ムダを省きながら環境負荷の低減にも貢献するサイクルを確立しています※17。

「kinari」を起点とした地域資源の活用と共創活動にも力を入れており、京都府福知山市とは連携協定を締結。福知山市内の森林間伐材を原材料として使用し、共同で環境配慮型食器の製品化を実現しました。2023年9月4日からは、福知山市立の小中学校全23校において、約6,700セットの学校給食用食器の使用を開始。これに合わせて、福知山市内の全小中学校で環境教育を実施しており、その教育内容についても当社グループとして協力しています。さらに、地域企業との連携として、沖縄県のパイナップル葉残渣を使用した「新素材タンブラー」を、(株)フードリボン様と共同で2024年に開発しました※18※19。

これらの「kinari」に関する取り組みは、2021年度に日刊工業新聞社主催の第50回日本産業技術大賞「文部科学大臣賞」、2025年4月には公益財団法人 市村清新技術財団より「第57回市村賞 市村地球環境産業賞 功績賞」を受賞する※20など、社外からも高い評価をいただいています。

-

※10 https://news.panasonic.com/jp/press/jn190708-1参照

-

※11 https://news.panasonic.com/jp/press/jn210204-1参照

-

※12 https://news.panasonic.com/jp/press/jn220318-2参照

-

※13 https://news.panasonic.com/jp/press/jn221206-1参照

-

※14 https://news.panasonic.com/jp/press/jn221206-1参照

-

※15 https://news.panasonic.com/jp/press/jn250108-8参照

-

※16 https://news.panasonic.com/jp/press/jn250515-2参照

-

※17 https://news.panasonic.com/jp/topics/205877参照

-

※18 https://news.panasonic.com/jp/press/jn230825-2参照

-

※19 https://www.city.fukuchiyama.lg.jp/site/kyouiku/59063.html参照

-

※20 https://news.panasonic.com/jp/press/jn250421-2参照

また、木質床材分野においては、通常では廃棄されてしまう建築廃材や、扱いづらく行き場のなかった未利用材を再資源化し活用した木質材料を100%(接着剤は除く)使用、環境に配慮した当社グループ独自の新素材を実現しました。加工技術を駆使し、高密度に仕上げた結果、一般の合板等に比べても硬度に優れ、表面の傷やへこみがつきにくい特徴を持つ、優れた性能を実現しました。例えば、キャスター付きの椅子や家具を頻繁に使うシーンにも最適です。また、床材を施工していく際に重要となる、サネ部にも、独自の加工を施しており、高い施工性も実現しています。

さらに、サステナブルボードを使用した床材の売上の一部が、群馬県の森林整備の活動支援金として寄付される仕組みも構築しており、より環境保護を意識した取り組みを進めています。本商品は、天然素材の使用量削減につながり、生物多様性保全にも貢献しています。

今後、本技術を新たな製品開発に展開していきます。さらに、新たな循環資源の開発にも注力していきます。

鉄資源の生態系への影響

当社グループの事業は、家電製品、電子部品・電池などの部品から、住宅・B2Bソリューションに至るまで多岐にわたり、幅広い分野で多種多様な鉱物資源を使用しています。これらの鉱物資源は、採掘・加工・使用・廃棄といったバリューチェーン全体において、生態系にさまざまな影響をおよぼすため、リスクを適切に把握・管理することが重要です。

当社グループでは、特に使用量の多い鉄資源に着目し、環境面および事業運営上のリスクを分析しています。リスク分析は、採掘・加工、製造、使用・廃棄、リサイクル・循環の各バリューチェーン段階で実施しました。

採掘段階では、森林破壊や保護地域への侵入による生息地の分断、生物多様性の損失が懸念されます。また、採掘時に使用される大量の水が、重金属や化学物質の流出を引き起こし、地域の水資源を汚染するリスクもあります。さらに、採掘・加工に伴う温室効果ガスの排出は、気候変動の悪化につながる可能性があります。

製造段階では、鉄の製造に使用されるエネルギーが主に化石燃料に依存しているため、温室効果ガスの排出が課題となります。ただし、原料の違いにより、電炉製鋼(リサイクル鋼)は高炉製鋼(バージン鋼)に比べて温室効果ガスの排出量が少ないという特性があります。また、製造過程で発生するスラグなどが土壌や水質を汚染するリスクもあるため、適切な管理が求められます。

使用・廃棄段階では、鉄資源の環境影響を低減するために、廃棄物管理が重要な役割を果たします。

リサイクル・循環段階では、鉄製品のリサイクルを促進することで、廃棄物由来の環境リスクを大幅に軽減できます。そのため、クローズドループリサイクルをはじめとする循環型スキームの確立は、持続可能な資源管理に不可欠です。

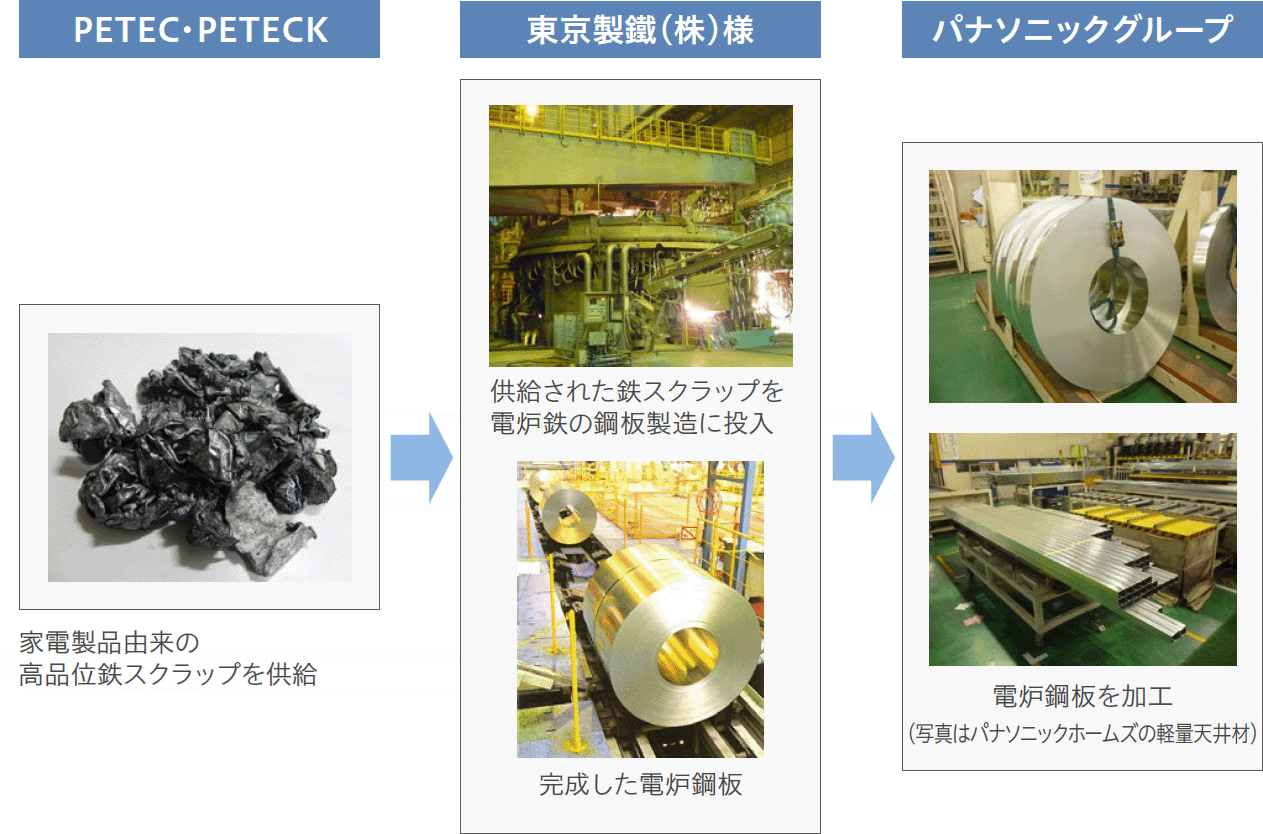

再生鉄の循環スキーム構築

当社グループは東京製鐵(株)様と共同で、使用済み家電製品から発生する鉄スクラップをリサイクルし、再び当社グループの製品材料の鋼板として使用する再生鉄の資源循環取引スキームを、2013年7月から開始しました。使用済み鉄スクラップを支給し鋼板として買い戻すスキームは、国内電機業界初の取り組みとなります。

電炉鋼板の自己循環スキームイメージ

具体的には、PETECおよびパナソニック エコテクノロジー関東(株)(PETECK)で回収された家電製品由来の鉄スクラップを、東京製鐵(株)様に納入し、電炉鋼板※21に加工後、再び当社グループがそれを調達し製品に活用します。東京製鐵(株)様と検討を始め、再生鉄の品質を製品に使用できるレベルまで上げたり、加工性を向上させたりするための技術開発を行い、電炉鋼板特性に合った使い方を抽出し、さらに用途ごとに要求される特性(形状や強度、溶接性など)をチューニングして、電炉鋼板の薄板を製品へ導入してきました。そのような実績を経て、当社グループ資本の家電リサイクル会社から納品された鉄スクラップを電炉鋼板に使用するスキームが実現しました。

当初、当社グループからの鉄スクラップの提供は月50t程度でしたが、2024年度は1年間で1.6kt以上を東京製鐵(株)様に納品し、住宅用天井材や洗濯機など当社グループ関係会社製品に利用しています。

※21 鉄スクラップを電気炉で溶解・精錬してつくられる鋼板のこと

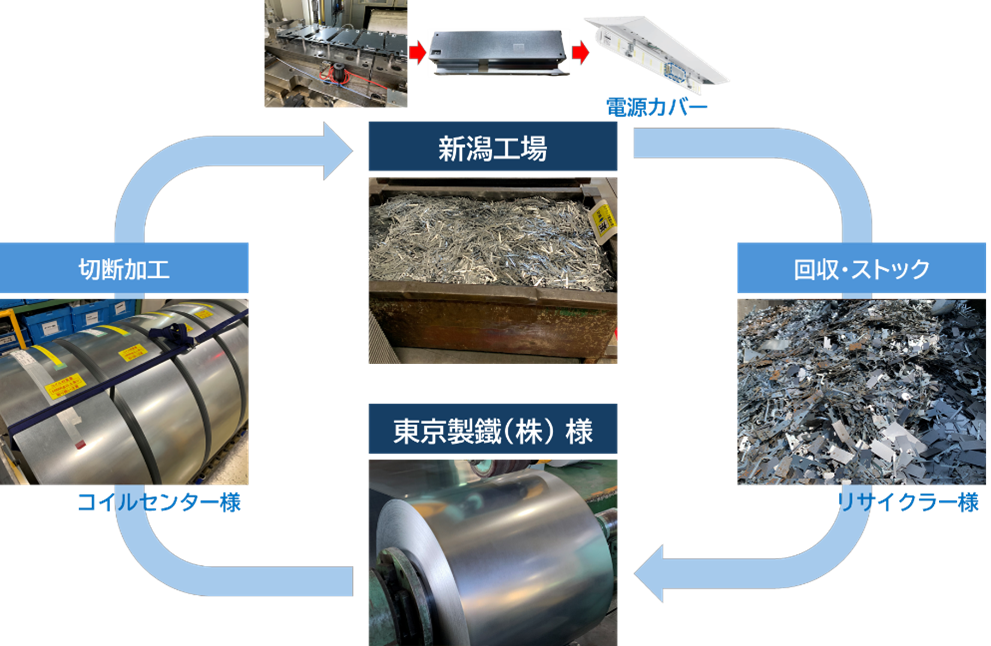

自己循環スキームのフロー

電炉鋼板の使用拡大は、日本の貴重な資源の一つである鉄スクラップの活用拡大につながります。さらに鉄スクラップを原料として鋼板をつくる場合、最初から鋼板を製造する方法に比べてCO2排出量が大幅に少なくなります。またこのスキームでは、当社グループの家電リサイクル会社から出荷する鉄スクラップ価格および東京製鐵(株)様から調達する電炉鋼材の購入価格は、両者で協議した支給スクラップの変動ルールに基づいて取り決めることから、調達価格の安定化も実現します。

当社グループはパナソニック ホールディングスが一部出資している合弁会社パナソニック ホームズと協業を行い、同社向けの電炉鋼板に対しても同スキームを展開することにより、当社グループ及び関係会社全体としての購買力を高めることに加え、一層のCO2排出量削減も実現可能となります。さらなる資源の有効活用、CO2削減と調達価格の安定化を目指し、今後も本スキームの拡大を図っていきます。

また、使用済み製品に限らず、工場から発生する廃棄物についても循環利用を進めています。パナソニック(株)新潟工場では、製品の生産過程で発生する鉄スクラップを電炉メーカーに提供し、そこで製造された再生鉄を、当工場で生産する製品の一部に活用しています※22。工場で発生した鉄スクラップから再生鉄を製造し、それを同じ工場に戻して再利用する取り組みは、当社グループとして初めての事例です。また、樹脂についても同様の循環利用の取り組みを行っています。

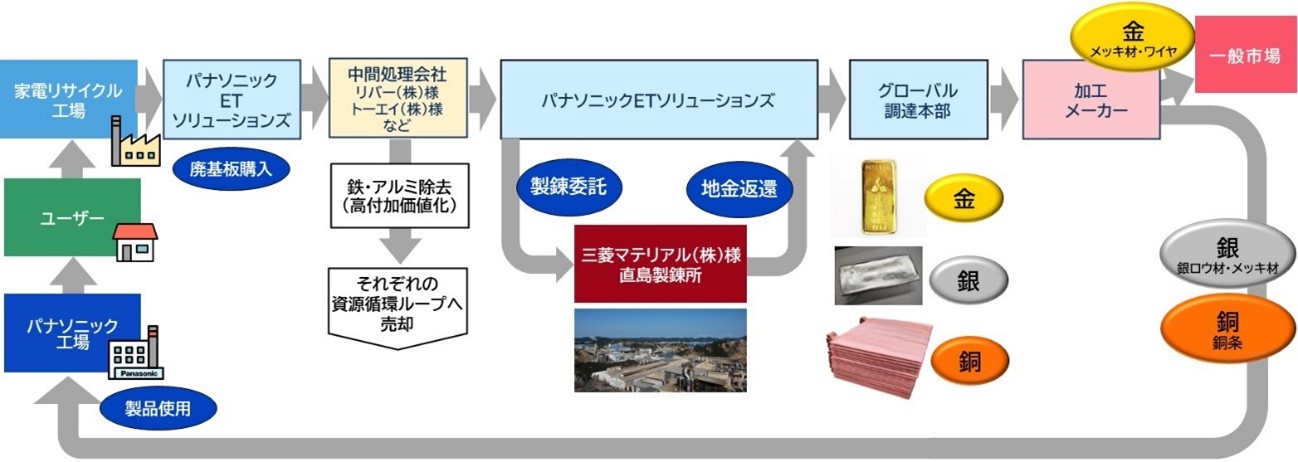

廃プリント基板を活用した金銀銅の循環スキーム構築

当社グループは、三菱マテリアル(株)様と協業し、廃家電から発生する廃プリント基板から回収した金・銀・銅を、再び当社グループ主体で活用する「PMP(Product-Material-Product)ループ」を共同で構築・運用しています※23。

具体的には、当社グループ傘下のパナソニックETソリューションズ(株)(以下、PETS)が、全国の家電リサイクル工場や家電製品の修理拠点から廃プリント基板を回収し、その加工処理をパートナー企業に委託。破砕や製錬の過程で不要な鉄・アルミ資源を除去し、品位を高めた状態で三菱マテリアル(株)様に納入しています。三菱マテリアル(株)様は、製錬処理によって廃プリント基板から金・銀・銅を抽出し、これらの素材をPETSに返還。回収された金・銀・銅は、金メッキ液や銅線などに加工され、再び当社グループのモノづくりに活用されています。これまでにPMPループを通じて廃プリント基板から回収された素材の総量は、金1.1 トン、銀33トン、銅8,100トンにのぼります※24。

※24 当社グループ・三菱マテリアル(株)様調べ、2024年12月時点

ゼロエミッション 工場廃棄物リサイクル率の向上

工場から発生する廃棄物・有価物は、たとえ有価で売却できたとしても資源の有効活用の観点から発生そのものを削減すべきという考えのもと、発生量(廃棄物と有価売却できるものへの両方を含んだ量)を把握し、(1)再資源化量(有価売却、無償譲渡、逆有償譲渡に関係なく再資源化できた量)、(2)減量化量(焼却や脱⽔により減量化した量)、(3)最終処分量(埋め立て処分せざるを得ないものの量)に分類しています。当社グループは生産工程において、材料歩留まりを向上させて廃棄物・有価物の発生量を抑えるとともに、再資源化量を増やすことで最終処分量を限りなくゼロに近づける工場廃棄物ゼロエミッション※25の実現をグローバルで目指してきました。

2024年度の工場廃棄物リサイクル率実績は99.2%となり、GIP2024の目標の99%を達成しました。継続して廃プラスチックを含む再資源化への取り組みを推進し、工場廃棄物リサイクル率の維持向上を図っていきます。

廃棄物・有価物の最終処分量を削減する取り組みとして、熱硬化性樹脂など、特にリサイクルしにくい材料の廃棄量を抑えるとともに、工程ごとの廃棄物分別を徹底することで再資源化の拡大などを実施しています。

さらに工場廃棄物リサイクル率は日本より海外が低いため、海外地域内あるいは地域間の情報共有により取り組みの高位平準化を図ってきました。具体的には、現地工場と日本のグループ会社間で廃棄物リサイクル課題の共有を加速するとともに、長年取り組んできたCO2削減活動のアプローチを踏襲し、BAチャート※26を各地域で作成するなど、グループの優秀事例共有によるノウハウの横展開を推進しています。

※25 当社グループ定義:工場廃棄物リサイクル率99%以上

リサイクル率=再資源化量÷(再資源化量+最終処分量)

※26 廃棄物削減やリサイクル率向上事例についての実施前(Before)と実施後(After)の比較をチャート形式の資料にまとめたもの

廃棄物・有価物の発生量と工場廃棄物リサイクル率

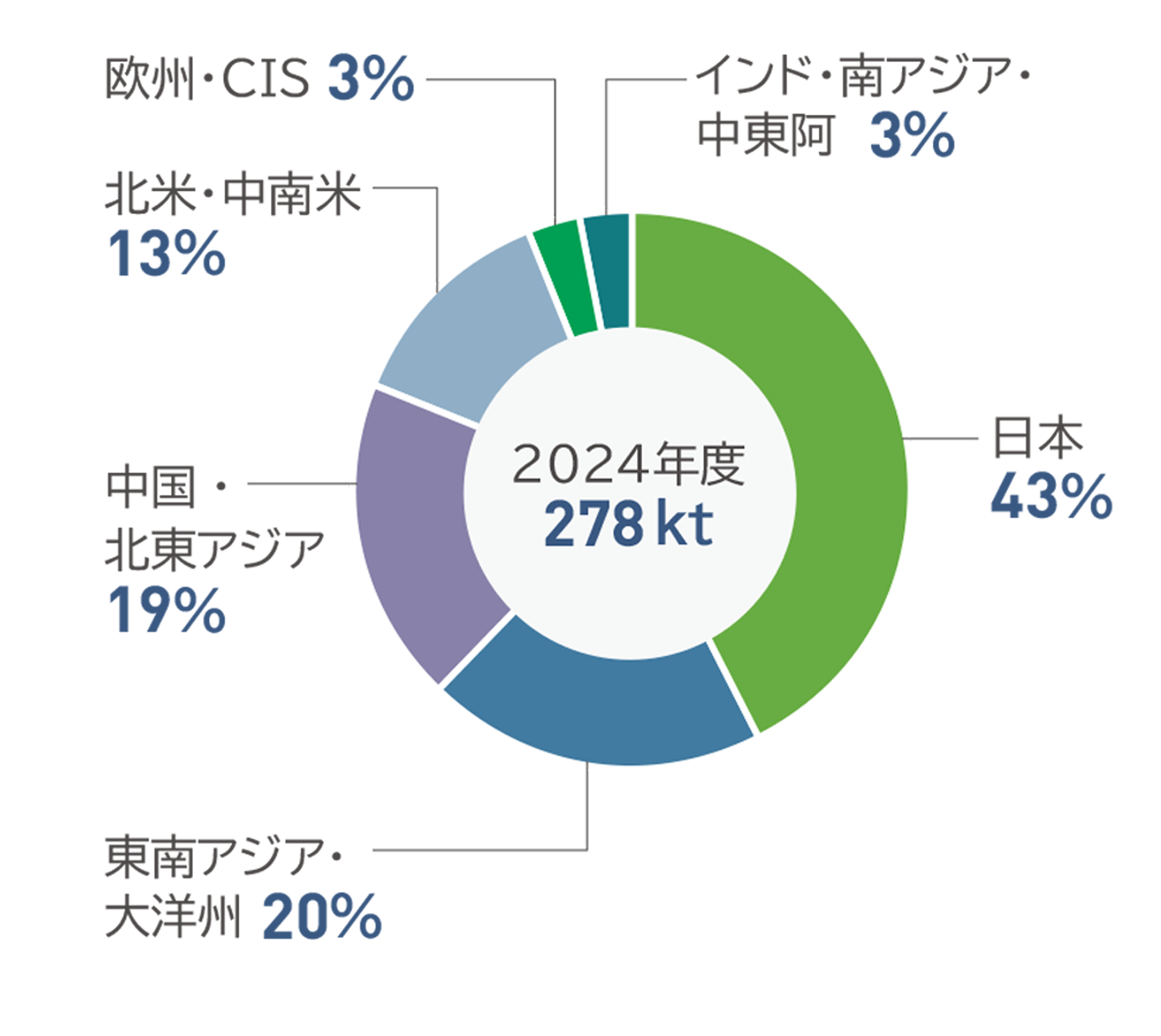

廃棄物・有価物発生量の内訳(地域別)

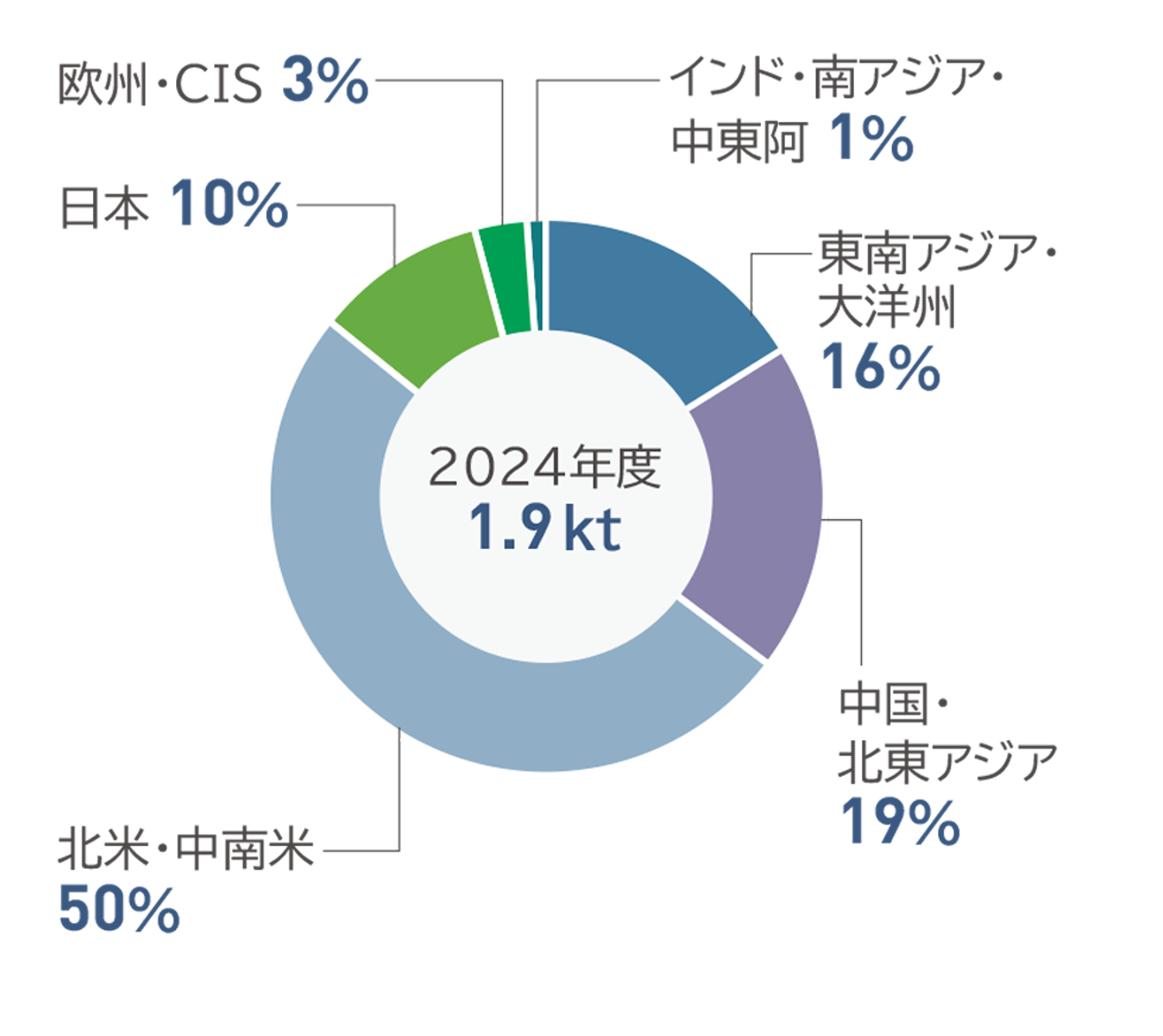

廃棄物最終処分量の内訳(地域別)

2024年度廃棄物・有価物発生量の内訳(種類別)

(単位:kt)

種類 | 発生量 | 再資源化量 | 最終処分量 |

|---|---|---|---|

金属くず | 122 | 120 | 0.03 |

紙くず | 30 | 29 | 0.1 |

廃プラスチック類 | 33 | 32 | 0.6 |

廃酸 | 17 | 10 | 0.09 |

汚泥 | 9 | 8 | 0.6 |

木くず | 25 | 24 | 0.03 |

ガラス・陶磁器くず | 3 | 3 | 0.06 |

廃油 | 10 | 9 | 0.04 |

廃アルカリ | 18 | 16 | 0.03 |

その他※27 | 10 | 9 | 0.2 |

合計 | 278 | 262 | 1.9 |

※27 燃えがら、繊維くず、動物性残さ、ゴムくず、がれき類、ばいじん、処分するために処理したもの、鉱さい、感染性廃棄物、PCB、廃石綿