硬さの数値化で他社品との差別化を~各社の家電製品部材の硬さ測定調査をしてみました~

2022年2月25日

こんにちは。材料ソリューション部 微細構造分析課の竹野です。

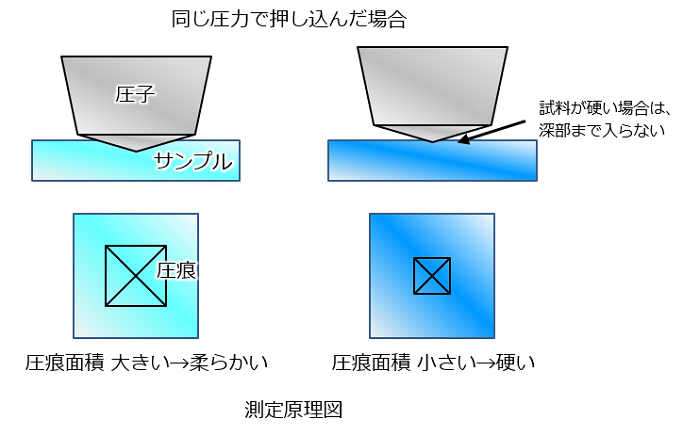

今回は各社の家電製品に使用されている金属部品の硬さを調べた結果を紹介いたします。硬さの評価方法としては、ブリネル硬さ測定、ヌープ硬さ測定などがありますが、今回は部品の厚みが1mm程度と薄く、その他の圧子では小さな試験片での評価が困難となることから、マイクロビッカース硬度測定を選択いたしました。ちなみにビッカース硬度測定とは、ダイヤモンド製の圧子を一定の加重で試料表面に押し込み、その際に形成される圧痕の面積を調べることで、物質の硬さを調べる評価手法です。

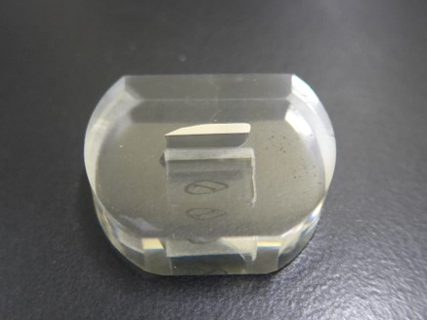

ビッカース硬度を精密に計測するためには、試料の前処理が重要です。評価試料としては、試料を切断後、樹脂に埋め込み、硬化させた後に鏡面研磨を行ったものを使用します。この理由は、試料表面に硬い薄膜コート層が塗布されていたり、金属表面に凹凸が存在しているために、正確な形状の圧痕を試料表面に形成することができないからです。また、埋め込んだ樹脂の評価面と底面の平行度も極めて重要となります。この部分が平行でない場合、試料に印加される圧力が均一ではありませんので、圧痕の形状が歪んでしまい正しいビッカース硬度を算出することができなくなります。

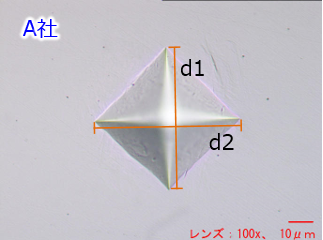

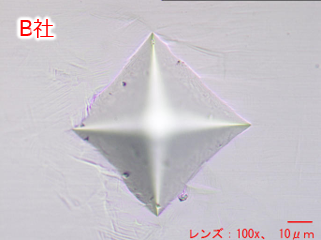

実際に圧痕が形成された試料の写真を以下に示します。両試料ともに、ほぼ正方形の圧痕が形成されており、適正にビッカース硬度を算出することができます。また、A社の方が圧痕の面積が小さく、B社に比べて、ビッカース硬さが大きく算出されております。

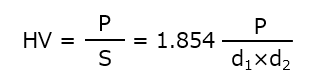

ダイヤモンド圧子を試料に押し込み、その際に形成された圧痕の表面積(S)は対角線の長さd1およびd2から算出することができます。この時に押し込み荷重(P)をくぼみの表面積(S)で割った値が、ビッカース硬さ(HV)です。

各社の金属部品の硬さについて、調査した結果を以下に示します。A社では他社に比べてビッカース硬さが大きい材料を選択しており、部品としての強度が強く、破損しにくい製品に仕上がっていることがわかりました。経験則的に1,000 以下のビッカース硬さにおいては、硬度値と材料強度には相関があることから、A社の金属部品が比較的、他社に比べて材料強度が高く、製品寿命も長いことが予測されます。また、金属の母材が同じ材料であっても、表面処理や焼き入れ条件によっても硬さが異なる場合がありますので、その状態についてもビッカース硬さで評価することが可能です。

お問い合わせの際は、以下のリンク先からお願いいたします。