脱臭:ここが違うよ。ナノイーXの海外デモ支援!!(シンガポール編)

2019年10月30日

信頼性ソリューション部の浅野です。

7月にシンガポールに出張してくれた金田さんに、インタビューしましたので紹介します。

日本では味わえないことを経験できたようですよ。

浅野: 何をしてきましたか?どんな商品に絡んだことでしたか?

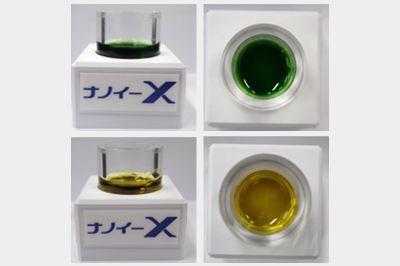

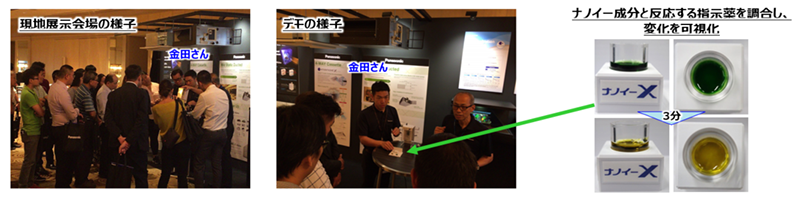

金田: アプライアンス社からのご依頼でシンガポールで行われたパナソニック主催のB2B向け(鉄道・ホテルなどの公共機関)展示会にてナノイーXの除菌効果を可視化するデモンストレーションの実演や支援をしてきました。

浅野: 現地での反響はどんな感じでしたか?

金田: ナノイーXに興味を持っていただけたようで、現地の技術者の方から実証実験をしてみたいとのご要望も出てきました。

※ナノイー・ナノイーX開発にはプロダクト解析センターも様々なご協力をしています。

浅野: デモンストレーションの内容を現地の販社の方にレクチャーしたそうですが、どうでしたか?

金田: 短時間で効果を体感頂くためにはmgオーダーでの試薬調合が必要なのですが、天秤などの計測器の扱いが不慣れな方が多いので、デモンストレーションの再現性をあげるためには調合済みの試薬を準備するなどして3分クッキングのようなインスタントメニューを作る必要性を感じました。

浅野: 来場者の方と直接話をして気づいたことはありますか?

金田: ナノイーXの脱臭効果に関して、日本では六段階臭気強度表示法を用いた官能評価が一般的ですが、海外ではあまり使われておらずニオイセンサーなどの客観データで示すことを求められました。

浅野: 人の嗅覚と違ってニオイセンサーは複数のにおいが混じった臭気を計測できなかったり、濃度が薄いけど臭いニオイが苦手ですよね。

金田: そうですね。計測できるニオイを選定したり、どのように効果を表現していくのかが今後の課題になりそうです。

浅野: 今後、海外に向けた取り組みとして何か考えていますか?

金田: 現地で困っているニオイを聞いたところ、体臭、汗臭が気になるという声が圧倒的に多くて驚きました。多民族国家で食べているものや人種によって、汗のニオイが異なるのかなと。

評価系を構築するのに模擬臭を作成するのですが、地域・国ごとで分析し臭気成分を比較する必要があると感じました。

浅野: 金田さんはプライベートでも海外に頻繁に行かれていますが、出張と違いはありますか?

金田: 出国するまでの準備が変わりますね。プライベートだとパスポートと財布があれば忘れ物があっても現地で購入できますが、技術的なものは容易に手に入らない場合もあるので。

浅野: 今回は大丈夫でしたか?

金田: 現地で起こりうるトラブルを想定し準備しました。今回はおかげさまで順調でしたが万一に備えて、現地調達できそうなもので代替する方策も考えていました。

想定外のことが起こることも良くも悪くも海外出張の魅力のひとつだと思ってますが、今回のデモは自分の予想以上に反響が大きかったです。逆に予期していないトラブルに遭うこともあるのですが、それによって対応力が鍛えられていると感じています。

浅野: 今回は、スケジュールがいっぱい詰まっていたようですが、シンガポールは楽しめましたか?

金田: シンガポール駐在経験者の方と同行していたので、夕食時に観光名所を案内いただきました。

浅野: 何が一番思い出に残ってますか?

金田: その場でドリアンを割って食べさせてくれるお店があるんです。甘くて美味しかったですね。非常に濃厚で、少しの量でお腹いっぱいなるくらいにすごくクリーミーでした。

浅野: 臭い食べ物の代表ですけど、大丈夫でしたか?

金田: ニオイの評価も担当しているので興味はあったんですが、想像以上の臭さでした。。。

面白かったのは、お店ではドリアンと一緒にビニール手袋とミネラルウォーターも渡すんです。現地の方でもドリアンを食べた後のニオイには気を遣っているのを実感しました。

海外に仕事で行かないとわからないことが多く、貴重な体験ができたようです。

いろんな現場にいくチャンスがある職場ならではということでしょうか。

プロダクト解析センターでは、各種商品の海外展開も支援しておりますので、引き続きご愛顧の程宜しくお願い致します。