ひずみ測定方法をご紹介します

2021年6月15日

信頼性ソリューション部 河内です。

“ひずみ測定”についてご紹介いたします。

製品設計をするうえで、 CAE(Computer Aided Engineering) 解析を行うことは広く行われています。しかし、弾性率やポアソン比をはじめとする材料の物性値において、仮定の値や予測値を用いると実際の現象に比べて結果が大きく異なることがあります。信頼性を保証するうえで材料の物性値を正確に測定し入力することが重要です。

今回は物性値を測定する一つとして、ひずみ測定について注目します。ひずみ測定を行うことで、弾性率やポアソン比を求めることも可能です。いくつかのひずみ測定方法をご紹介させていただきます。

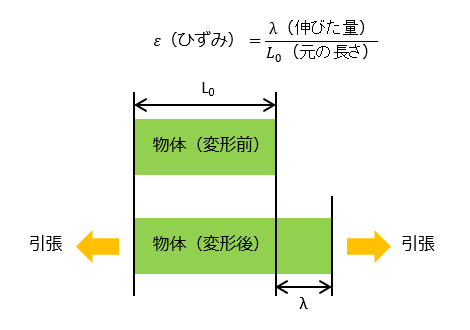

◇ひずみとは

物体を引張ると、引張った方向に伸びます。伸びた量を、もとの長さで割った値をひずみと呼びます。

ひずみ測定から、弾性率やポアソン比を導出することもできます。

弾性率を求める場合、まずは応力を計算する必要があります。

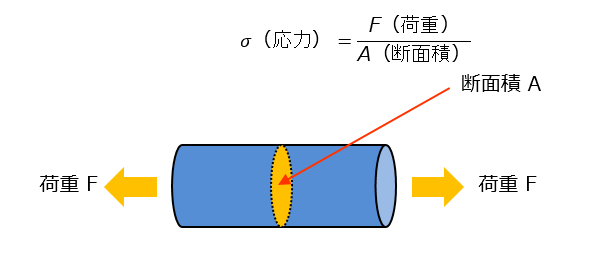

◇応力とは

物体が力を受けるとき、単位面積当たりに作用する力を応力といいます。

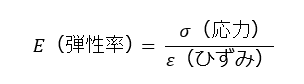

◇弾性率とは

物体の変形しにくさを表す物性値です。応力とひずみの関係の比例定数にあたります。

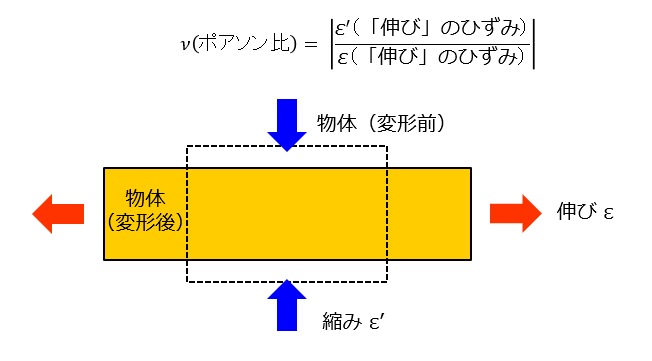

◇ポアソン比とは

物体を引張ると、引張った方向には「伸び」が生じますが、引張と直交する方向には「縮み」が発生します。「伸び」のひずみをε、「縮み」のひずみをε’とすると、その比の絶対値がポアソン比になります。

ひずみ測定方法の紹介

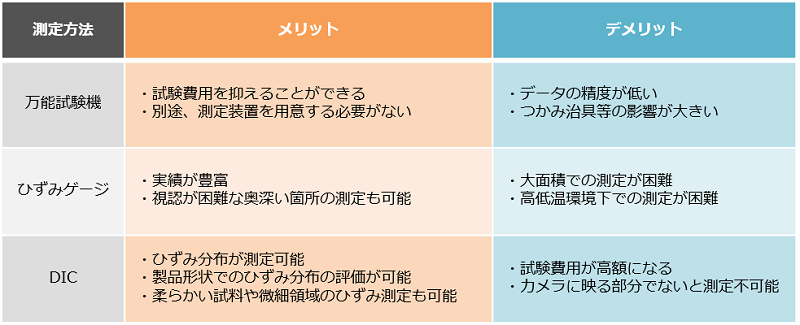

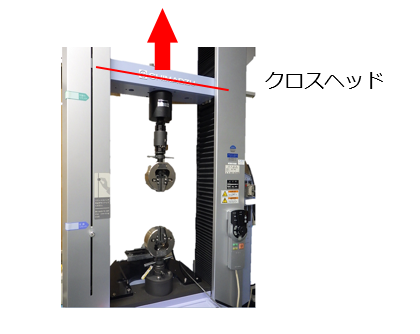

■万能試験機のクロスヘッドから求めたひずみ測定

万能試験機のクロスヘッド変位量からひずみを測定することができます。

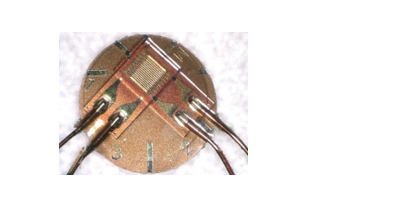

ひずみゲージによるひずみ測定(接触式)

ひずみゲージと呼ばれるセンサを測定サンプルに接着し、物体の変形に追従する電気抵抗変化をひずみとして測定する方法です。

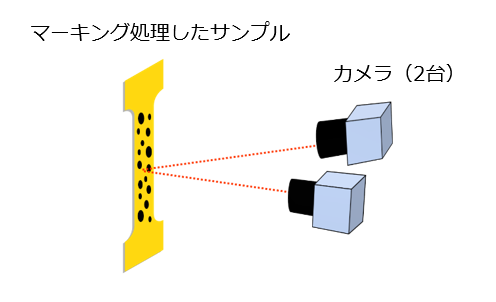

デジタル画像相関(DIC)法を用いたひずみ測定(非接触式)

デジタル画像相関(DIC)法とは、カメラを用いてマーキングを施したサンプルの変形をとらえます。画像処理によりパターンを追跡することでひずみを解析します。

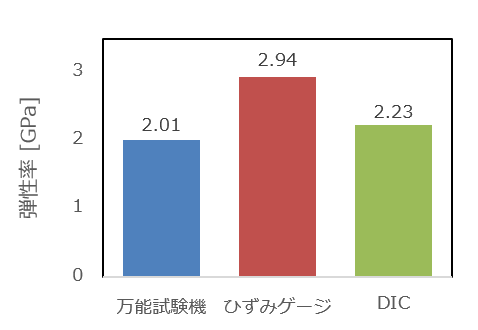

事例:樹脂の弾性率測定の結果比較

各ひずみ測定方法を用いて取得したポリカーボネートの弾性率を示します。

- 万能試験機のクロスヘッドから測定された弾性率が最も小さいことがわかります。クロスヘッドの変位に試験片だけでなく治具の伸びも含まれており、ひずみが実際よりも大きく測定されたためです。

- 最も弾性率が大きいのはひずみゲージを用いた測定です。ひずみゲージの固定時に用いた接着剤やひずみゲージ自体の剛性の影響によりひずみゲージが試験片の変形に追従せず、ひずみが実際よりも小さく測定されたためです。

- DICから求めた弾性率は、万能試験機のクロスヘッドとひずみゲージからそれぞれ求めた弾性率の中間の値をとっていることがわかります。DICでひずみ測定する場合、治具の伸びの影響やひずみゲージの剛性の影響を受けずに測定することが可能です。

各ひずみ測定の特徴を正しく理解し、測定したい材料に合わせて方法を選定することが重要です。

各ひずみ測定の特徴