第56回市村産業賞 功績賞

『低コスト・高精細ディスプレイに資する

産業用インクジェット装置』

パナソニック プロダクションエンジニアリング(株)は、『低コスト・高精細ディスプレイに資する産業用インクジェット装置』の功績に対し、公益財団法人 市村清新技術財団より、第56回(令和5年度)市村産業賞 功績賞を受賞し、4月19日に贈呈式が行われました。パナソニックグループとして24回目の受賞となります。

市村産業賞は、わが国の科学技術の進歩、産業の発展に顕著な成果をあげ、産業分野の進展に多大な貢献・功績のあった技術開発者に対して行なわれ、国内で権威ある技術賞のひとつです。

左から、吉田英博さん、中谷修平さん、臼井幸也さん

開発の背景

インクジェット技術は、材料使用効率や省エネの観点から注目されており、有機ELパネル製造でも、従来の真空蒸着方式からの置き換えが検討されています。しかし、インクジェット技術には、インク吐出の安定化、高粘度材料への適応、パネル面内の均一化などの課題がありました。そこで受賞者らは、これらの課題を解決し、高精細有機ELパネルやペロブスカイト太陽電池等へ適用することで幅広い産業への貢献を目指しました。

開発技術の概要

現状の有機ELパネル生産は、メタルマスクを用いて真空中で発光材料を蒸着する方法により行っています。これに対してインクジェット方式では、大気中で必要な部分のみに成膜ができることから省エネ化と材料使用効率向上(90%程度)を実現することができます。また、マスクを用いずにパターニングができるため、パネル品種の切替え自由度も格段に向上することができます。これらによって、省エネ、省材料、生産効率向上が実現でき製造コストを大幅に低減させることが可能になります。そこで、インクジェット方式で有機ELパネルのような大判基板に高精細印刷を実現するため、以下の技術開発を行いました。

1) インク吐出の安定化

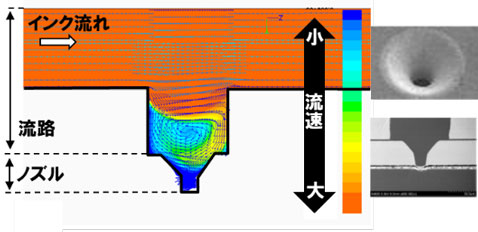

(a)ノズル設計技術 シミュレーションでノズル詰まりを抑制するためノズル近傍まで効率的なインク循環を行うとともに、ノズルからの吐出の安定化を実現するノズル形状を導出し、その複雑な形状をピコ秒レーザー加工で実現しています。これにより、メンテナンスフリーと着弾(吐出位置)精度の両立を実現しています。

図1:ノズル形状の最適化

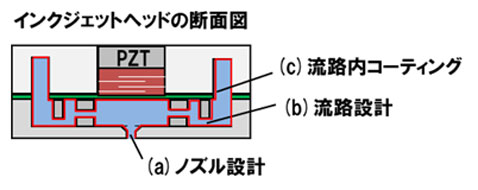

(b)流路設計技術

高粘度インクを吐出させるために、駆動力の大きい圧電素子を採用しています。そのため、隣接ノズルへの圧力伝播が発生し、クロストークが問題となります。クロストークを抑制するため、流路内に絞り構造を2段階で配置する形状をシミュレーションにより導出・検証することでクロストークを抑制しています。

図2:ヘッドに盛り込んだ開発技術

(c)流路内コーティング技術

インクジェットヘッドは、複数の異種金属材料を接着剤で接着して構成しているため熱膨張率差の関係から高温硬化する接着剤は使用できず、低温硬化する接着剤を用いる必要があります。低温接着剤はインクへの耐溶剤性が低いため、耐溶剤性向上と異種金属の接着を両立させるために、微細な流路内を精密に無機膜コーティングする真空成膜技術により接着剤を保護することで、多様なインクに対応可能なインクジェットヘッドを実現しています。

2) 印刷面内膜厚均一化

(a)長尺ヘッドアライメント技術

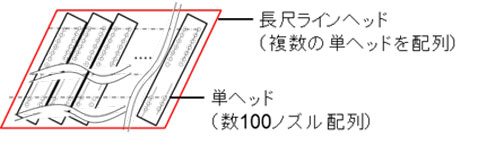

従来の有機ELパネル製造では短尺のインクジェットヘッドを複数回走査して全面印刷していましたが、印刷走査の継目で乾燥ムラによる発光ムラが発生していたことと、複数回走査するため生産性が低いという問題がありました。そこで、単ヘッドをアライメントして複数個配列することで長尺ラインヘッドを形成することで、一回の走査で印刷を可能とするインクジェットヘッドの配列構造を開発しました。これにより、乾燥ムラにより発光ムラの解消と、生産性の向上を実現しています。

図3:長尺ラインヘッドの模式図

(b)基板冷却技術

長尺ラインヘッドでは、単ヘッドを複数個並べるため制御基板の発熱の問題が発生します。一つの制御基板には76個のICが搭載されており、単ヘッドの数に応じてICの数も増えるためICからの発熱が問題となりました。そこで、ICから発生した熱を冷却プレートに伝達し、さらにその熱を水冷により冷却する構造を開発することで、発熱の問題を解決しました。

(c)セル内体積補正技術

インクジェットにおける吐出体積のノズル間バラツキを小さくするため、個々のノズル毎に吐出波形の電圧を256階調、体積1%以下の分解能で調整することが可能な独自のDPN(Drive per Nozzle)制御技術を開発し、ノズル間体積バラツキ±5%以下を実現しました。しかし、パネルに印刷した時、セル間の体積差が±2%以上あると目視で発光ムラが見えてしまいます。これを解決するためセル内体積補正技術を開発しました。セルには複数ノズルの液滴が組み合わされて印刷されるため、セルにインク充填された状態を観測して特徴を抽出し、セル間の体積差を数値管理できるようにしました。さらに、各セル印刷に使用されたノズル情報を紐づけ、DPN制御と組み合わせることでセル充填量に対してより高い精度での体積補正を可能としました。この一連のシステム構築により、ムラレスを実現しました。

3)高精細印刷

(a)着弾補正技術

設備の状態は時々刻々と変化しています。例えば生産開始時と連続生産中とでは、軸やステージ、周辺温度が変化しますが、変化は緩やかではあるものの、5μm以上の大きな変化となることもあります。これらの変化に追従して着弾位置(ノズルからの吐出位置)を高精度に維持するため、印刷時の設備の伸縮状態変化を常に観測し、その直後の印刷に対してリアルタイムにフィードバックする技術を開発しました。これは、ステージの両端にミラーをつけ、このミラーにレーザーを当て設備の伸縮変化を測定、この測定データと設備の基準位置からの変動量を算出し、その変動量に応じて印刷吐出タイミングを制御するヘッド制御システムを構築することで、高精度に着弾位置を補正することができます。

(b)高分解能印刷制御技術

従来の印刷制御システムの吐出周波数の仕様は30kHzですが、より高速で高精度な印刷制御を実現するため、従来の8倍の吐出周波数240kHzとする独自の制御システムを開発しました。

開発技術の成果

開発した技術は、インクジェット方式で2017年に204ppi有機ELパネル(21.6インチ4K)の世界初の量産に貢献し、μLEDディスプレイなどの次世代ディスプレイの量産適用も期待されています。これらのデバイスは輝度が高く、高精細で視認性に優れた高画質なディスプレイであるため、デジタルサイネージやスマートウォッチなどの屋外用途のディスプレイにも適用範囲が拡大し、より便利で快適な社会の実現に貢献しています。本技術開発により、拡大するディスプレイ市場を下支えしていくとともに、ディスプレイデバイスだけではなく、太陽電池やリチウムイオン電池などエネルギー分野への適用を進め、日本の次の基幹デバイスとして期待されるエネルギーデバイスの商品価値向上にも貢献していきます。

さらに、環境視点では、インクジェット方式は真空環境が不要で大気中で生産可能であることから、開発や機種切替などの生産リードタイムが短縮でき、省エネ効果もあることから脱炭素社会の実現にも貢献していきます。

受賞者コメント

吉田 英博さん

この度は名誉ある市村産業賞、功績賞を受賞でき、大変光栄です。

これまで、高精細デバイスのための印刷技術を推進して頂いた経営幹部の皆様、そして苦難を乗り越えて一緒に開発を行って頂いたメンバーの皆様に心より感謝申し上げます。2013年、世界初の印刷型の56“4Kの有機ELディスプレイを実現して以来、印刷技術を進化させてまいりました。現在は、高粘度領域用インクジェットヘッドの開発を進め、エネルギー分野にも適用拡大しております。今後も引き続き、地球環境に優しいインクジェット技術の開発に取り組んで参ります。

中谷 修平さん

この度は歴史と名誉ある賞をいただき、大変光栄に存じます。インクジェット技術は省エネ・省資源を実現する技術として注目されていますが、高精度・高信頼性が求められる産業用途への適用には大きな課題がありました。また、インクジェット技術はメカ、流体、材料、制御などの様々な技術から成り立ち、開発難易度の高い技術ですが、関係者のご尽力により有機ELパネル量産へ適用することができました。今後も、さらなる開発を進め、多くの分野に適用して、クリーンな社会実現を目指していきたいと思います。

臼井 幸也さん

私達が取り組んできたインクジェット印刷技術の産業貢献に対して名誉ある賞をいただき大変嬉しく思います。我々の強みは、社内で長年培ってきた生産設備開発・生産プロセス技術を有すると共に、インクジェットヘッド開発と生産を内製し、これを制御する基板・ソフトなどの生産システム開発まで一貫して取り組んでいる事です。これにより、お客様の課題に対して多様な手段で解決策を提案し、具現化してきました。関係者の皆様のご尽力に感謝すると共に、今後も我々の強みを活かし、インクジェット技術の新たな産業貢献に向けて邁進して参ります。