電気特性不良の原因解明

電気特性不良の原因解明

小さな電子部品の内部のわずかな不具合が電気電子機器商品全体のトラブルにつながります。対策のためには、どこの部位でどのような不具合現象がおこっているかを明らかにすることが重要です。高いレベルの分析技術、電気特性の解釈および過去の豊富な解析事例から不良発生のメカニズムを解明します。

不良解析の一般的な流れ

不良解析の一般的な流れ

1)不具合品特性データの確認

- ご依頼者様と不具合現象、推定されるメカニズム、不良解析の流れ等の確認。

2)不良箇所の外観観察

- 光学顕微鏡や走査電子顕微鏡(SEM)による外観観察。

3)不良箇所の非破壊内部観察

- X線透視により不良箇所内部を非破壊で観察。3D画像処理も可能。

4)不具合品の前加工

- 開封、切断、研磨、溶解等の前処理を行い、構成部品や材料ごとに分けて詳細観察や分析がしやすい状態に調製。

5)不具合品の故障部位の特定

- 詳細な観察、導通測定などを行い、故障部位を特定。

6)不具合品の故障現象の特定(物理的、化学的な詳細分析)

- 導通異常、異物、変質などの状態に応じて、各種分析装置を用いて観察や成分分析を行い、不具合現象を特定。

(有機物:顕微FT-IR、顕微レーザーラマン、TOF-SIMS など)

(無機物:EDX、XPS、SIMS など)

7)不具合品の原因究明

- 豊富なデータベースを活用し、電気特性不良が起こるメカニズムを解明。

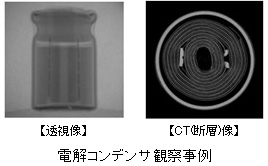

電子部品、配線、回路基板の内部状態の観察

電子部品、配線、回路基板の内部状態の観察

X線観察法により、透視像(分解能0.4μm)、3次元像(分解能10μm)で内部を非破壊で観察します。

- 小さな部品から大きな機構商品まで対応可能

- 加熱、通電、動作などをさせながら動的観察可能

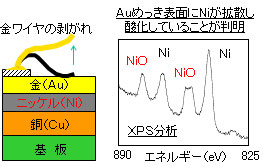

ワイヤボンディング不良の分析

ワイヤボンディング不良の分析

半導体、電子部品のワイヤーボンディング実装の不良原因を解明し対策を提案します。

- 基板側極表面の汚染、凸凹状態の評価

- 基板とボンディング界面の接合状態の評価

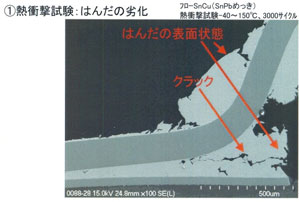

はんだ接合不良原因の分析

はんだ接合不良原因の分析

はんだ接合の出来栄えや信頼性は、部品、基板、はんだ等の材料組成の組合せと接合界面状態に左右されます。現物の分析とデータベースからはんだ接合の改善提案をいたします。

- 接合部の劣化状態の詳細分析

- 合金層の成長が接合信頼性に及ぼす影響の解析

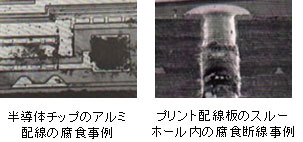

電子部品、回路基板の配線部の腐食原因分析

電子部品、回路基板の配線部の腐食原因分析

電子部品や回路基板の配線部の金属が腐食され、断線や短絡不良が発生することがあります。観察と化学組成の分析により腐食が起きるメカニズムを明らかにします。

- 半導体素子で回路断線部の解析

- 電子部品や回路基板の内部配線の断線の解析

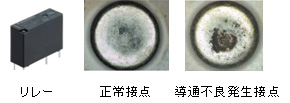

電気接続部品の接触不良の分析

電気接続部品の接触不良の分析

リレー、スイッチ、コネクタなどの電気接続や開閉部で起こる接触不良の原因を解明し対策を提案します。

- 接点表面に付着した異物の成分の分析

- リレーやスイッチに使われる樹脂やグリースから揮発するガス、使用雰囲気ガスが接触安定性に及ぼす影響の評価

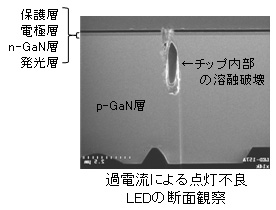

LEDチップの点灯不良原因の分析

LEDチップの点灯不良原因の分析

LEDチップは長寿命で省エネ性能に優れた光源として多く利用されています。半導体素子と同様に、過電流やチップが高温になった場合などにチップ内部の破壊が起こることがあります。外観観察ではわからない、チップ内部の局所的な破壊場所を特定し、観察します。

- EDの局所的な発光解析により不良箇所を特定

精密断面加工処理を行い不具合状態を観察し不良原因を解明