破断面の分析

材料が破断した場合(特に金属)には、破断に至る過程の情報が破断面に現れることがあります。 その破断面を解析することで破断原因を特定し、トラブル原因の推定が可能です。

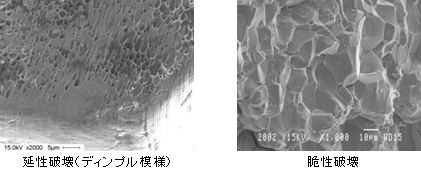

破断面から破壊モードを下記のように大別できます。

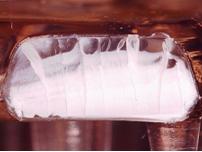

また、樹脂などでは、応力のみではなく、薬剤などによる劣化が起点となるケミカルクラックが原因の破断も発生します。

分析の流れ

分析の流れ

1)破断部の外観観察

- 破断場所の確認。

- 破断部の色、状態の確認。

2)破断部の切り出し(必要に応じて)

- 切り出しが必要な場合は、破断部を触らないように切断し、詳細観察を実施。

必要ない場合は、直接詳細観察を実施。

3)破断部の詳細観察、起点付近などの元素分析

- 破断部の表面を走査電子顕微鏡(SEM)で観察し、微細形状を観察。

- 起点が腐食によると考えられる場合は、元素分析を行うことで、腐食を促進するような物質が存在しているかを確認。

4)破断部の断面観察(完全に破断していない場合など)

- 破断部の断面加工を行い、破断進行の状態を確認。

関連設備

関連設備

- 走査電子顕微鏡(SEM)

- X線マイクロアナライザ(XMA、EPMA)

破面の形態

破面の形態

マクロ的観察

- ファイブラス

引っ張り応力が材料中の介在物や微小欠陥からボイドを発生させ、それらが結合して繊維状の破面を形成する部分になります。破損はこの部分から始まります。

- ラジアル

ファイブラス部に続いて、放射状に見られる破面を形成する部分になります。比較的ゆっくり発生したファイブラス部分から、急速な亀裂の進展へと変化した部分になります。

- シャー・リップ

破損の最終部分で部材の外側に形成される破面になります。柔らかい材料や脆性材料では、生じない場合があります。

- ヘリンボン

亀裂が急速に広がった部分であり、起点から亀裂の進行方向とは反対方向にハの字型に形成される破面になります。シェブロンと呼ばれる場合もあります。

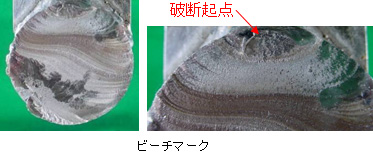

- ビーチマーク

疲労破面の特徴的な形態であり、亀裂の進行の強弱や停滞によって破面の平滑度が変化することによって生じる筋状の痕跡になります。貝殻状マークなどとも言われます。

ミクロ的観察

- ディンプル模様

すべり破壊(せん断破壊)によって生じる破面に形成されるゴルフボール表面のような多数の窪みです。延性のある金属が過負荷によって破壊する際に塑性変形を伴い、金属中の介在物や析出物などの部分で空洞が形成されるためであると言われています。

- へき開

脆性破壊によって生じる方向性のない凹凸の激しい粒状の破面になります。へき界面に沿って形成される筋状のリバー・パターンと呼ばれる形状が見られる場合があります。

- ストライエーション

疲労破面で生じる多数の平行から成る縞状の模様になります。マクロ的に観察されるビーチマークとは異なるものになります。

分析事例

分析事例

- 破断面解析による樹脂成型品の割れ原因解明

- 金属破断原因の解明