Fatigue Test / Fatigue life simulation

疲労耐久性ソリューション

-疲労試験 / 疲労破壊の寿命シミュレーション-

構造物の破壊トラブルは疲労によるものが大半です

「製品の耐久性に不安はありませんか?」

プロダクト解析センターでは、基礎物性評価から劣化寿命予測まで、必要に応じたモノづくりのサポートをいたします。

プロダクト解析センターの材料耐久性評価はここが違います!

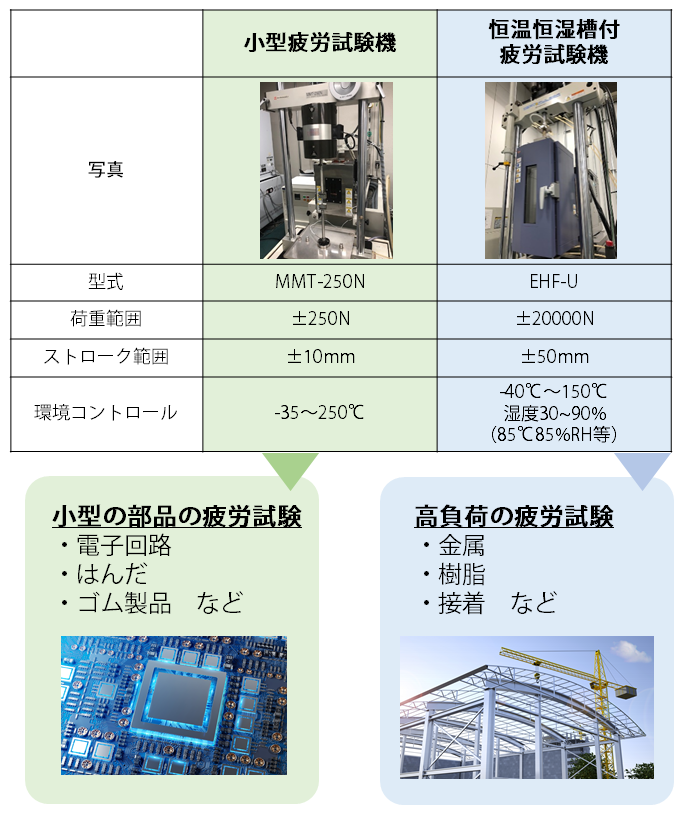

各種疲労試験

金属材料、樹脂やゴム、接着接合等、様々な構造材料の疲労限度(疲労限界)やSN曲線(SN線図)を試験片で評価したり、実製品の疲労破壊を評価いたします。

- 規格試験

- 実製品(治具設計から対応いたします)

- SN曲線の作成(定応力)

- EN曲線の作成(定ひずみ)

疲労試験の規格

| JIS規格 | 名称 |

|---|---|

| JISZ2273 | 金属材料の疲れ試験方法通則 |

| JISZ2275 | 金属平板の平面曲げ疲れ試験方法 |

| JISK6848-1 | 接着剤-接着強さ試験方法-第1部:通則 |

| JISK6864 | 接着剤-構造用接着剤の引張せん断疲れ特性試験方法 |

| JISK7118 | 硬質プラスチック材料の疲れ試験方法通則 |

| JISK6260 | 加硫ゴム及び熱可塑性ゴム− 耐屈曲き裂性及び耐屈曲き裂成長性の求め方(デマチャ式) |

| JISK6270 | 加硫ゴム及び熱可塑性ゴム-引張疲労特性の求め方(定ひずみ方法) |

| JISK7083 | 炭素繊維強化プラスチックの定荷重引張-引張疲れ試験方法 |

| JISC62137-1-5 | 表面実装技術-はんだ接合部耐久性試験方法-第1-5部:せん断疲労試験方法 |

プロダクト解析センターの疲労試験はここが違います

- 強み1:温度サイクルと疲労試験の組み合わせが可能

- 強み2:温湿度と疲労試験の組み合わせが可能

主な仕様

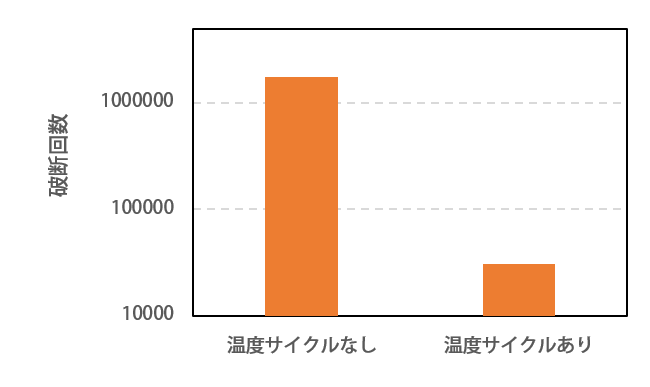

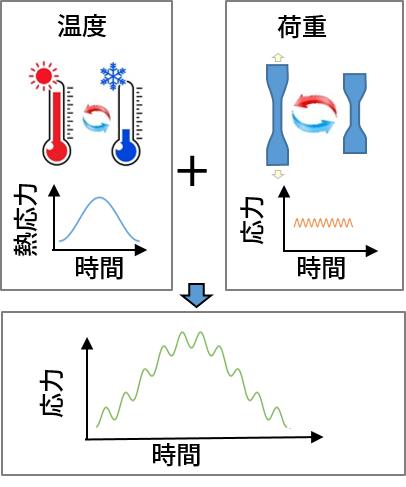

事例1 温度サイクル下での疲労試験

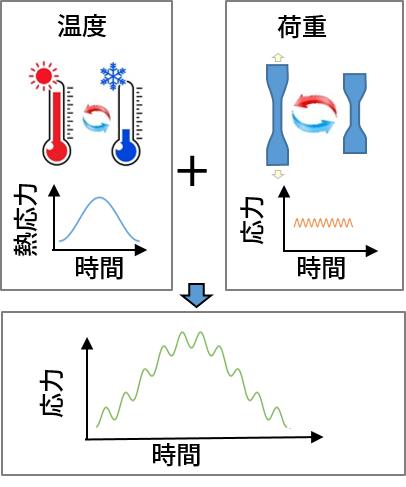

近年、マルチマテリアル化の進展に必要な技術である異種材接合で避けて通れないのが熱応力による疲労です。

プロダクト解析センターの疲労試験機は温度サイクル試験が可能なので、温度サイクルと振動の組み合わせを定量的に評価可能です。

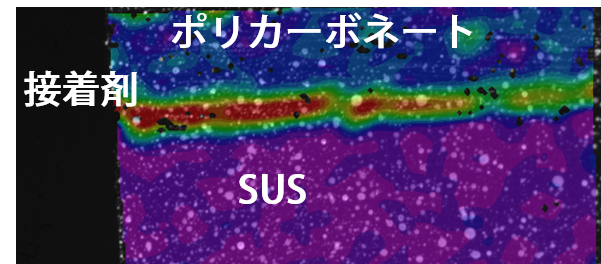

今回は異種材接合技術として注目されている接着を題材に、検討を行いました。サンプルはポリカーボネート(樹脂)と、SUS(金属)をエポキシ接着剤で接着したものです。40℃⇔-20℃の温度サイクルと、最大荷重300Nの正弦波5Hzを複合して負荷した破断回数を比較したところ、温度サイクル無しでは約160万回の破断回数であったのが、温度サイクルと組み合わせるとわずか3万回で破断してしまいました。

温度サイクルと繰り返し荷重の複合疲労試験例

強み:温度サイクルと疲労試験の組み合わせが可能

異種材接合(接着)のノウハウ

事例2 温湿度環境下での疲労試験

湿度に弱い材料を高湿度環境下で疲労試験を行うことが可能です。

今回は湿度により強度が低下する接着を題材に挙げて比較してみました。

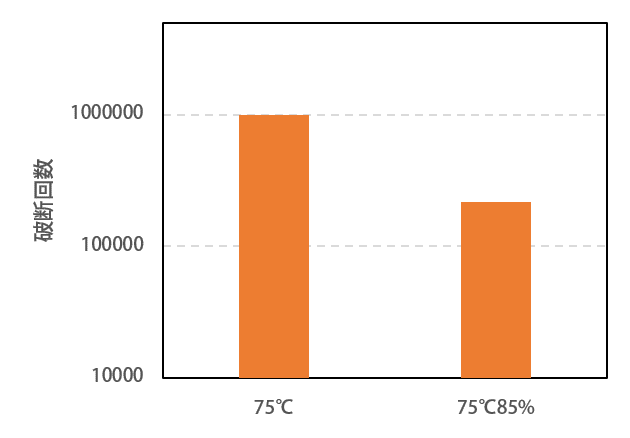

SUSの角棒同士を瞬間接着剤で接着したサンプルを用い、高温多湿環境(75℃85%)で最大荷重600Nの負荷を繰り返し与える疲労試験を実施しました。湿度制御なしの場合(75℃)と破断回数を比較したところ、約5倍以上も寿命に差が見られました。

さらに、アレニウス法による寿命予測により経時的な強度推移を予測することで、劣化と疲労の複合環境を理論的な根拠をもって再現することも可能です。

接着剤の湿度環境下での疲労寿命への影響

強み:温度サイクルと疲労試験の組み合わせが可能

多数の温湿度環境試験の実績

上記の内容以外にも、製品形状でのご評価や割れの原因究明などのトラブル対応も行っておりますのでお気軽にご相談ください!

シミュレーションを行うには接着剤が凝集破壊をするものである必要があります。

プロダクト解析センターでは豊富な受託解析経験やAI技術(お問い合わせください)を活用し、凝集破壊を実現するための支援も行っておりますので、 お気軽にご相談ください。

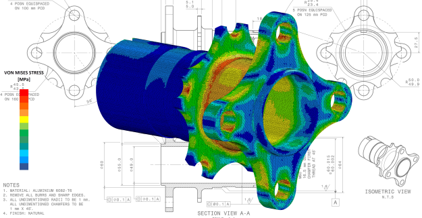

疲労破壊の寿命シミュレーション

実製品に負荷される繰り返し荷重や熱ストレスなどによる疲労破壊の評価は非常に時間がかかり、何度も繰り返して⾏うことが難しい評価となります。

例えば、⾃動⾞などの輸送における振動疲労では負荷の大きさが一定でないため、SN曲線を取得していたとしても、疲労破壊の寿命計算は簡単にはできません。

また、温度と機械の複合負荷等の疲労強度計算はSN曲線の温度依然性を考慮する必要もあり、非常に複雑となります。

そこで、プロダクト解析センターでは複雑な負荷に対する疲労破壊の寿命をシミュレーションで予測するための技術開発をしております。

強み:いつ・どこで疲労破壊するか、複雑な負荷の疲労強度計算が可能

ドイツの研究機関「フラウンホーファー」と共同で独⾃の解析⽅法を確⽴。

接着構造の疲労寿命等、解析により事前に弱点を⾒つけることで、設計にフィードバックすることが可能です。

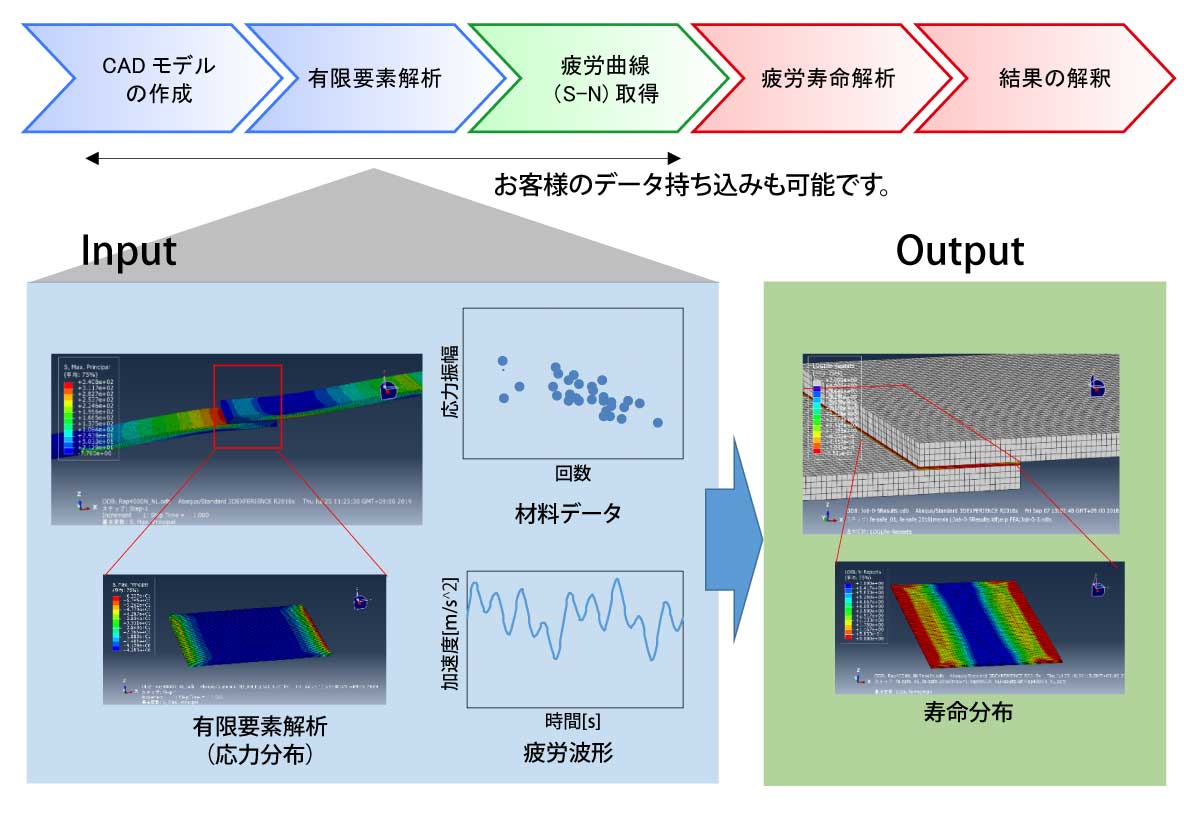

解析の流れ

プロダクト解析センターでは、有限要素解析から精度検証まで、ワンストップで対応いたします。

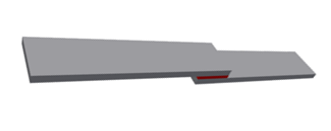

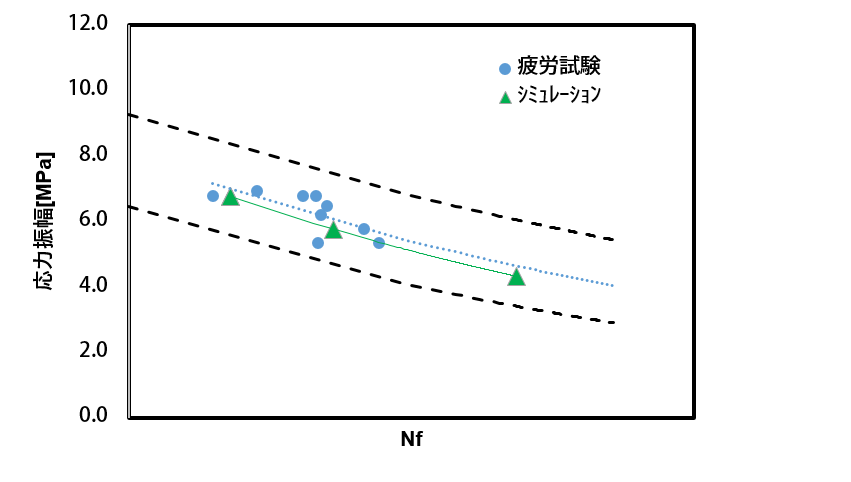

事例1 接着剤の疲労寿命シミュレーション

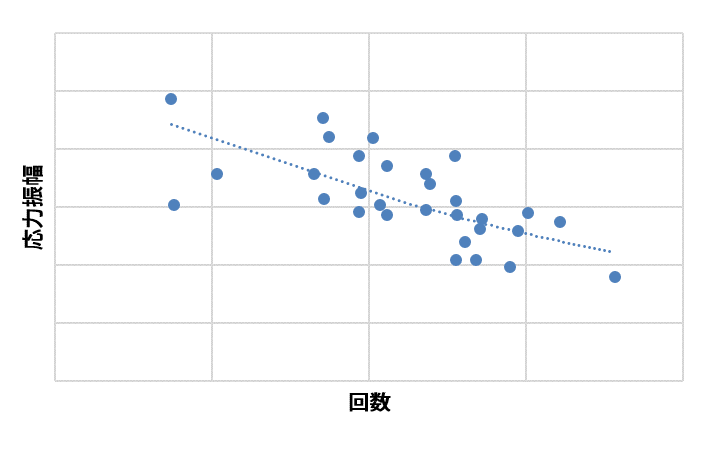

SUS板同⼠をエポキシ接着剤で接合した試験⽚(JISK6850)の引張疲労を予測しました。疲労シミュレーションによる予測結果が実験で得られたS-N曲線の95%信頼性予測区間内に収まっていることから、精度良く予測できていると考えられます。

独⾃の疲労曲線(S-N曲線)をインプットすることで、⾼い予測精度を実現した事例です。

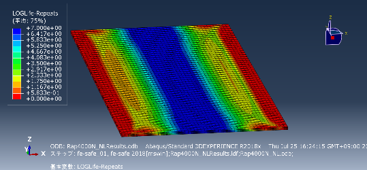

JISK6850規格せん断試験⽚

(左︓試験⽚全体の応⼒分布 右︓接着部の寿命分布)

S-N曲線の⽐較

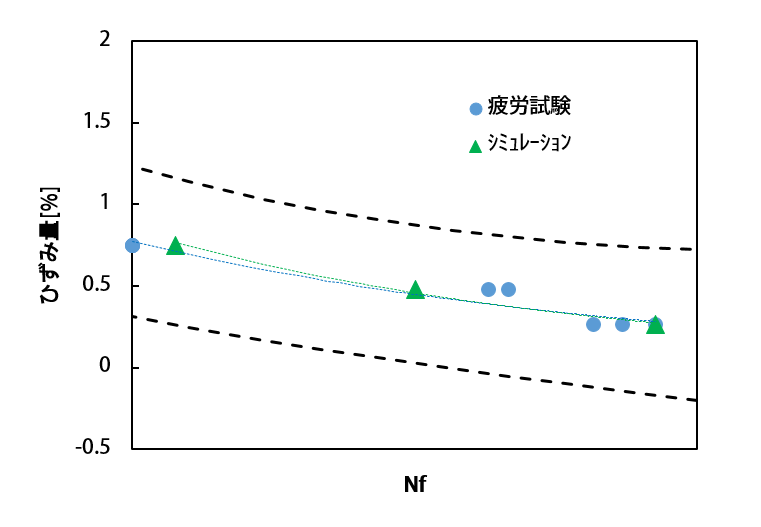

事例2 異種材接合の寿命シミュレーションおよび熱ひずみの可視化

温度サイクル試験の寿命をシミュレーションで予測した事例です。ポリカーボネートとSUSをエポキシ接着剤で常温接着し、温度幅を振った温度サイクル試験を実施しました。

温度サイクル試験の最⾼温度における熱ひずみを有限要素解析により取得し、破断サイクル数の関係(E-N曲線)を作成することで精度検証を⾏いました。疲労シミュレーションによる予測結果が実験で得られたS-N曲線の95%信頼性予測区間内に収まっていることから、精度良く予測できていると考えられます。

ひずみの算出はシミュレーションだけでなく、非接触ひずみ可視化技術(デジタル画像相関、DIC)で製品から直接測定することで得ることも可能です。

シミュレーションを⾏うには接着剤が凝集破壊をするものである必要があります。

プロダクト解析センターでは豊富な受託解析経験やAI技術(お問い合わせください)を活⽤し、凝集破壊を実現するための⽀援も⾏っておりますので、お気軽にご相談ください。

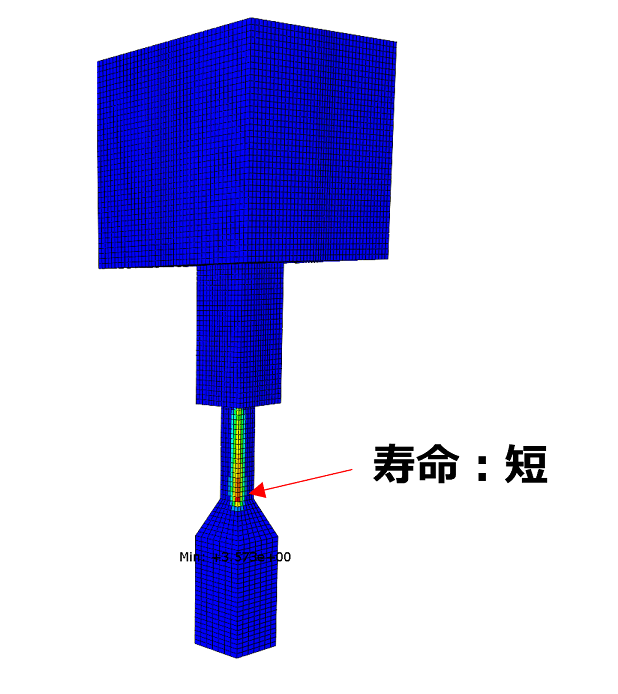

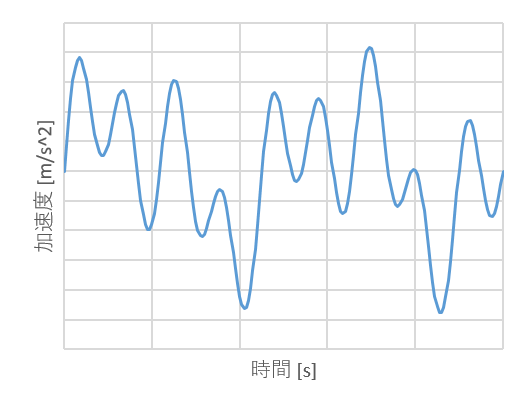

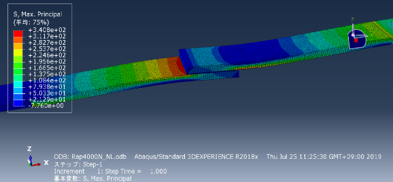

事例3 ランダム振動による疲労破壊の寿命シミュレーション(疲労強度の計算)

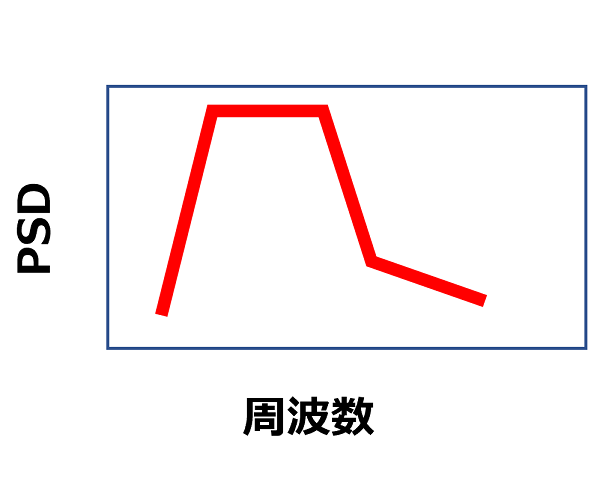

振動による負荷で構造部材が疲労破壊する場合があります。振動が正弦波(サイン波)の場合、規則正しい振動のため、構造部材に生じる応力(ひずみ)も一定となり、疲労破壊の寿命予測も比較的容易ですが、輸送時などの実環境における振動は、様々な周波数成分を含んだランダム波となることが多くなります。輸送時の振動は走るたびに異なると考えられるため、構造部材に生じる応力は一定とならず、疲労破壊の寿命計算も容易ではありませんでした。

そのような特性のため、ランダム振動ではPSD(Power Spectral Density Function、パワースペクトル密度関数)などを用いて統計的に振動を扱います。一般的なランダム振動試験においてはPSDとして振動条件を与えます。今回、SUSの構造物にPSD条件を与えることで、ランダム振動による疲労破壊の寿命を計算しました。SUS構造物の実測ひずみが高くなっている領域において、疲労破壊の寿命が短くなっているという結果を得ることができました。